Osnovne konstrukcijske karakteristike kranova otpornih na eksploziju

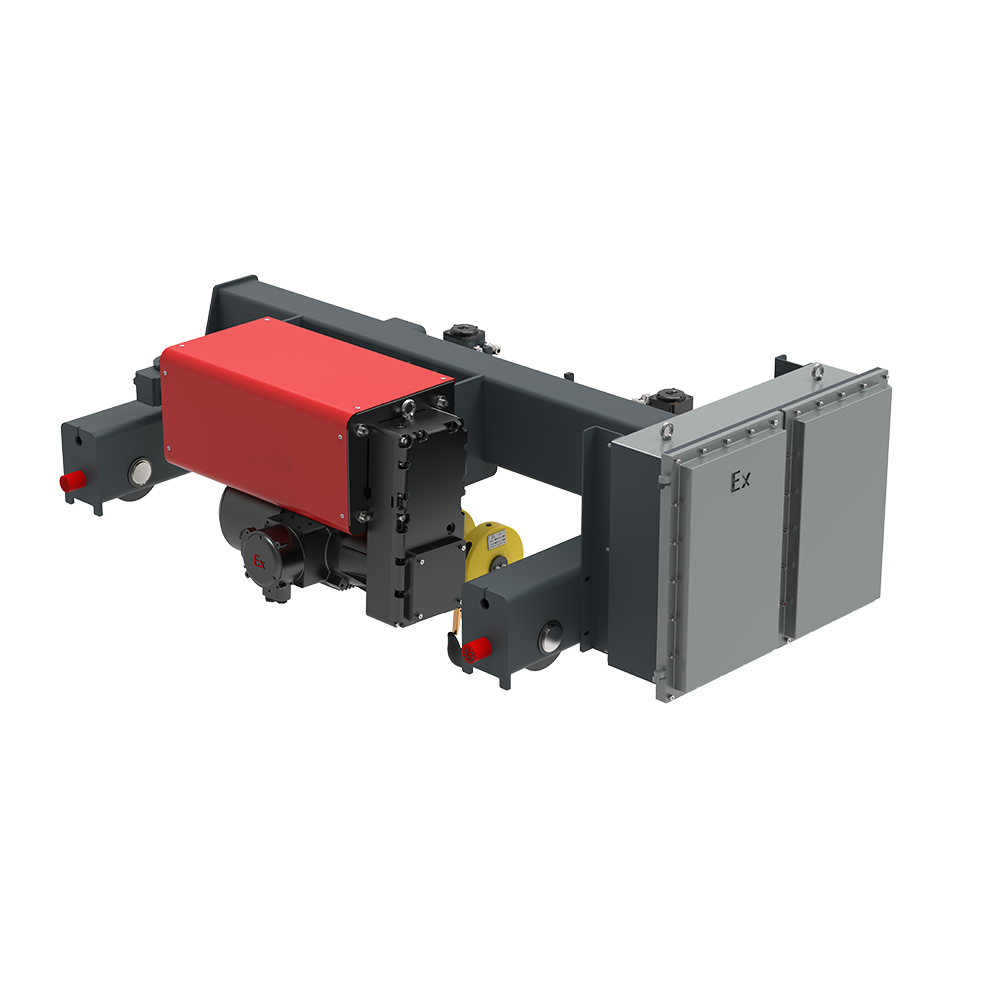

Električni sistemi i motori otporni na eksploziju

U mestima gde su eksplozije stvarna opasnost, sistemi i motori otporni na eksplozije igraju ključnu ulogu u bezbednom odvijanju operacija, bez paljenja zapaljivih atmosfera. Ovi posebni sistemi pažljivo se grade kako bi se sprečilo bilo kakvo električno iskrenje ili lučenje koje bi moglo izazvati nesreće. Bezbednost je najvažnija kada se radi u prostorima ispunjenim parama, finim prašinama ili zapaljivim gasovima koji iznenada mogu postati opasni. Motori označeni za eksplozivna okruženja su apsolutno neophodna oprema. Oni se pouzdano ponašaju čak i u teškim uslovima, a istovremeno održavaju svoja bezbednosna svojstva. Inženjeri ih projektuju koristeći posebne konstrukcijske tehnike koje zatvaraju sve delove koji potencijalno mogu izazvati iskre unutar zaštitnih kućišta, tako da ništa ne može da izazove incident.

Inženjering komponenti otpornih na iskre

Dizajniranje delova koji otporni na iskrenje je zaista važno za smanjenje opasnosti od požara kod velikih dizalica koje su izgrađene za eksplozivne sredine. Materijali koje biramo imaju veliki značaj jer pomažu u smanjenju trenja koje može dovesti do opasnog lebdenja iskara. Većina inženjera bira materijale poput bakarnih legura za izradu delova koji se tokom normalne eksploatacije mogu međusobno triti. Videli smo šta se dešava kada kompanije preskaču ovaj korak. Setite se fabričkih nesreća gde je oprema jednostavno katastrofalno otkazala poslušaj? Upravo zato otpornost na iskrenje ima toliku važnost. Kada proizvođači unapred fokusiraju pažnju na ove bezbednosne karakteristike, njihove dizalice bolje funkcionišu na mestima gde su prisutni zapaljivi materijali, što znači da radnici nisu stalno u stanju zabrinutosti zbog mogućih nesreća koje bi se mogle dogoditi pred samim nosom.

Механизми за регулисање температуре

Kontrola temperature je apsolutno kritična prilikom projektovanja kranova otpornih na eksploziju jer to utiče i na bezbednost i na efikasnost opreme. Većina savremenih dizajna uključuje kvalitetnu termalnu izolaciju i odgovarajuće sisteme ventilacije kako bi se održavale sigurne temperature rada. Pravi izazov nastaje usled toplote koja se stvara unutra zbog intenzivnog rada motora i električnih komponenti. Bez odgovarajućeg upravljanja, ovo može dovesti do ozbiljnih problema u budućnosti. Istorija nam nudi mnogo primera gde je loše upravljanje temperaturom stvorilo opasne situacije na terenu. Zbog toga, pravilno projektovanje sistema regulacije temperature nije samo važno, već je ključno za smanjenje rizika od eksplozija i za osiguranje bezbednosti kranova tokom rada.

Inovacije materijala za opasne sredine

Konstrukcija od nerđavog čelika otpornog na koroziju

Kada korozija zahvati mostne kranove otporne na eksploziju, ona ozbiljno narušava njihovu strukturnu integritetnost, zbog čega su materijali otporni na koroziju toliko važni. Naročito u onim opasnim radnim zonama gde kranovi dolaze u kontakt sa raznim korozivnim hemikalijama, nehrđajući čelik postaje materijal izbora za održavanje bezbednog funkcionisanja tokom vremena. U stvari, koristi se nekoliko različitih klasa nehrđajućeg čelika u izgradnji ovih kranova, pri čemu svaka od njih u većoj ili manjoj meri izdržava dnevne probleme iz okolinske sredine. Klasa nehrđajućeg čelika 316 je postala prilično popularna u poslednje vreme jer bolje podnosi koroziju u poređenju sa većinom drugih dostupnih opcija. Korišćenje materijala otpornih na koroziju donosi i višestruke pogodnosti – zapravo previše da se izbroje. Kranovi traju duže, naravno, zahtevaju ređe popravke i na taj način ukupno stvaraju bezbednije radne uslove. Kada proizvođači grade kranove koristeći ove otporne materijale od samog početka, oni na kraju traju znatno duže pre nego što budu potrebni zamenski delovi. Operateri koji se fokusiraju na dizajne otporne na koroziju uglavnom primećuju manje iznenađenja kada su u pitanju kvarovi ili pitanja bezbednosti u budućnosti.

Специјализиране премазе за екстремне услове

За штиту кранова који раде у тешким условима неопходно је користити специјализоване премазе који делују као заштитни штит према најгорим природним елементима. Најбољи премази издржавају све од корозивних хемикалија до интензивне сунчеве светлости и екстремних промена температуре, чиме се осигурава непрекидан и сигуран рад кранова када услови постану заиста тешки. Већина модерних премаза се ослања на супстанце попут епоксидних или полиуретанских формула које се чврсто везују за металне површине, стварајући баријеру која издржава притисак. Осим што спречавају рђу, ови премази заправо јачају структуру крана истовремено осигуравајући да се спољашња површина не троши превише брзо. Ове заштитне обраде се могу видети на многим местима, као што су хемијске фабрике где кранови стално борбе са токсичним испарењима, или било где постоје екстремне промене температуре током дана. Компаније које улажу у квалитетне премазе уочавају да им кранови трају много дуже без кварова, што значи мање поправки и безбедније операције укупно.

У складу са глобалним стандардима за безбедност

ATEX сертификација за експлозивне атмосфере

ATEX сертификација има кључну улогу у обезбеђивању безбедности радника у просторима где постоји опасност од експлозије, посебно у Европи. Ова ATEX правила се односе на опрему и системе заштите намењене местима где постоји опасност од експлозије, па су стога незаобилазни захтеви за уређајима као што су индустријски мостни кранови који раде у тим опасним условима. Када предузећа прате ATEX препоруке, онима се не заштићују само особе на терену – већ се и правно заштићују, јер надзорни органи озбиљно прилазе овим питањима. Статистика из индустрије показује да предузећа која занемаре ATEX захтеве на крају плате значајне казне и суоче се са тешким несрећним случајевима. Узмимо Европску унију као пример – они су јасно показали законодавством да прислушкивање овим стандардима није по избору, ако желимо да спречимо катастрофе и заштитимо запослене од опасности.

Слагање NEC и IECEx регулатора

Standardi NEC и IECEx имају главну улогу у раду дестила worldwide, помажући у управљању електричним ризицима на местима где би могле да се десе експлозије. Национални електрични код првенствено важи у Северној Америци, док IECEx има међународно признање и помаже у доношењу сагласности у мерама безбедности. Упоредни преглед показује да оба скупа правила имају за циљ спречавање електричних опасности, иако се примењују различито у зависности од локације и имају своја техничка одступања. Узмимо као пример Hoistcraft — успели су да испуне захтеве и NEC и IECEx стандарда кроз чврсте безбедносне процедуре које у пракси добро функционишу. За посајнице, ово значи следеће: придржавање овим стандардима више није само питање избегавања казни. Компаније које прве постану у складу са прописима заправо стичу предност на глобалним тржиштима, јер им купци више верују када дестиле раде сигурно и ефикасно, без непотребних застоја.

Индустријска Примена и Варијанте Кранова

Руббер Тиред Гантри (RTG) Кранови у Обради Контејнера

RTG dizalice imaju ključnu ulogu u premeštanju kontejnera po lukama i brodskim objektima. S obzirom na to da imaju gume umesto šina, ove velike mašine mogu slobodno da se kreću po dvorištima sa kontejnerima, što ih čini veoma prikladnim i za utovar brodova i za ispitovar robe. Jedna od najboljih stvari kod RTG dizalica je da one smanjuju troškove za operatere luka, jer nema potrebe da se grade skupi železnički sistemi samo radi premeštanja kontejnera. Ova fleksibilnost štedi novac i omogućava da se operacije glatko izvode bez svih dodatnih problema sa infrastrukturom.

RTG dizalice povećavaju operativnu efikasnost jer omogućavaju bržu manipulaciju kontejnerima, što je izuzetno važno kada se pokušava smanjenje kašnjenja u isporuci i postizanje glatkog toka logistike. Lučke radionice koje su prešle na ove dizalice primetile su značajno smanjenje vremena obrtanja, što znači da se u istom vremenskom periodu može obraditi više kontejnera. Mnogi luke širom sveta su primetili ovaj skok u produktivnosti od kada su usvojile RTG tehnologiju. Ove dizalice se uspešno koriste u različitim konfiguracijama dvorišta zahvaljujući svojoj mobilnosti, što ih čini prilagodljivim čak i kada se tokom vremena menjaju konfiguracije luke. Neki objekti su prijavili povećanje kapaciteta za dvojocifren procenat nakon uvođenja ovih dizalica.

Интеграција RTG жеребара у логистику бродства наставља се да развија, подстакнута потребом за ефикасним управљањем теретом уз растуће глобалне трговине. Статистике показују да су пристаништа која користе RTG системе имала до 30% веће ефикасности у руковању контејнерима, што одражава њихову кључну улогу у модерној поморској логистици.

Интеграција ваздушних полуга у хемијским фабрикама

У хемијским фабрикама по целој земљи, ваздушни тали узимају важну улогу када је у питању подизање у опасним зонама. За разлику од електричних модела, ови пнеуматски уређаји не стварају опасност од искре, што је кључна разлика у просторима где могу бити присутни запаљиви парови. Зато их многи менаџери постројења воле користити приликом посла око резервоара за складиштење или процесних јединица. Оно што заиста истиче ваздушне тали је начин на који су пројектовани са додатним мерама безбедности које су уграђене у сам дизајн. Већина модела је опремљена системима за аутоматско искључивање у случају неке грешке, као и заштитом од претераног оптерећења. Ове карактеристике радницима дају осећај сигурности, јер знају да ће опрема издржати и неће изненада отказати током критичних операција подизања.

Pneumatski podizači su postali presudan faktor za hemijske fabrike jer podižu stvari bez sve te komplikacije, istovremeno zadovoljavajući stroga sigurnosna pravila o kojima svi pričaju. Kada se ovi podizači instaliraju, procesi teku glađe i radnici su bezbedniji jer mogu pomerati opasne materijale sa preciznošću. Na kraju krajeva, niko ne želi prolipe ili nesreće. Ovo potvrđuje i praktično iskustvo – mnoge fabrike prijavljuju manje incidente i bolji radni tok čim pređu na pneumatske podizače umesto tradicionalnih metoda. Razlika nije samo teorijska – većina operatera to primeti odmah.

Примена пнеуматских тачки иде изван побољшања безбедности; оне такође доприносе повећању продуктивности омогућавајући наставни рад без компромитања протокола безбедности потребних у експлозивним срединама. Њихова ефикасност у обављању комплексних задатака дизања чини их незаобилазном опремом у модерним хемијским погонима.

Системи за дизање пута за офшорне операције

Лутријски подизни уређаји су променили начин рада на мору захваљујући својим јаким и поузданним подизним способностима које су незаобилазне за одржавање бродова и изградњу нових. Већина ових преносних дизалица долази са великим оквирима изнад главе и гуменим точковима, што им омогућава слободно кретање и постављање чамаца тачно тамо где требају на копну. Способност да то ураде олакшава разне поправке, а истовремено смањује трошкове транспорта, јер нема потребе за скупим стационарним објектима или пристаништима приликом премештања мањих бродова између локација.

Putnički liftovi dolaze sa nekoliko važnih bezbednosnih i operativnih karakteristika koje treba napomenuti. Oni obično imaju daljinski upravljač za rad, mogu precizno pozicionirati teret i opremljeni su sofisticiranom tehnologijom za praćenje opterećenja. Sve ove karakteristike obezbeđuju sigurno rukovanje brodovima i jahtama, naročito u otvorenom moru gde se vremenski uslovi mogu naglo promeniti iz jednog momenta u drugi. U poređenju sa tradicionalnim sistemima vitla, putnički liftovi u većini slučajeva jednostavno bolje funkcionišu. Oni operatorima pružaju veću slobodu na gradilištu i omogućavaju da se poslovi nastave čak i kada se pojave neočekivani problemi tokom operacija utovara ili istovara.

Studije o sistemima za podizanje putem pokazuju da oni izuzetno dobro funkcionišu u offshore sredinama. Prema izveštajima iz industrije, ovi sistemi smanjuju vreme potrebno za suvo dokovanje za oko 40% u mnogim slučajevima, što čini veliku razliku kada je brodovima potrebna održavanja. Operateri su to smanjenje vremena primetili na licu mesta, posebno u vršnim sezonama kada svaki sat igra ulogu. Takođe, uočavamo sve veću primenu ove tehnologije u celokupnoj industriji. Kompanije traže pouzdane načine da brzo premeštaju opremu i materijale, naročito s obzirom na to da su vremenski uzorci sve teži za predvideti, a propisi o sigurnosti brodova postaju strožiji.