Características Fundamentales en el Diseño de Grúas a Prueba de Explosión

Sistemas Eléctricos y Diseños de Motores a Prueba de Explosión

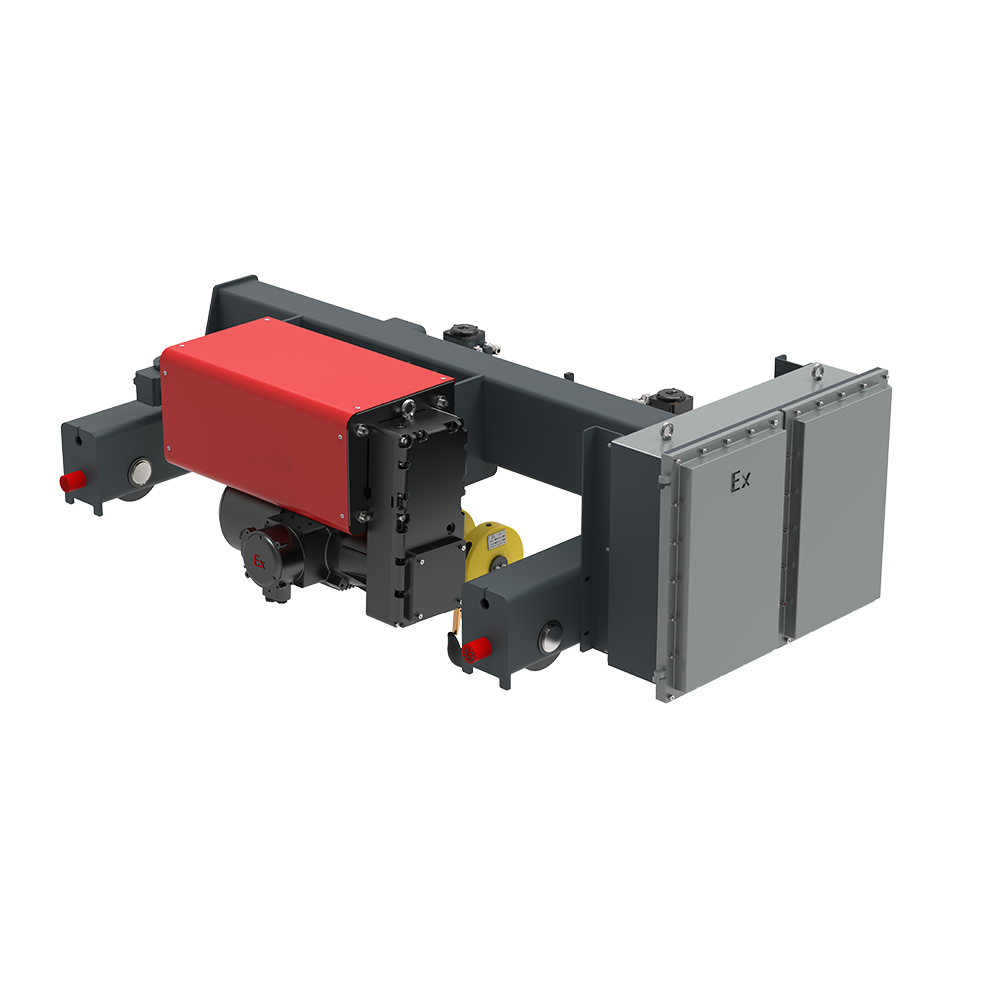

En lugares donde las explosiones son un peligro real, los sistemas y motores eléctricos a prueba de explosiones desempeñan un papel fundamental para mantener las operaciones funcionando de manera segura sin detonar atmósferas inflamables. Estos sistemas especiales se construyen cuidadosamente para evitar cualquier tipo de chispeo o arco eléctrico que pudiera causar accidentes. La seguridad es lo más importante cuando se trabaja en áreas llenas de vapores, partículas finas de polvo o gases combustibles que de repente podrían volverse peligrosos. Los motores certificados para entornos explosivos son equipos absolutamente necesarios. Funcionan de manera confiable incluso en condiciones difíciles, manteniendo sus características de seguridad. Los ingenieros los diseñan con técnicas constructivas especiales que encierran cualquier componente que potencialmente pudiera generar chispas dentro de carcasas protectoras, asegurándose de que nada escape y provoque un incidente.

Ingeniería de Componentes Resistentes a Chispas

Diseñar piezas que resistan chispas es realmente importante para mantener bajos los riesgos de incendio en aquellas grandes grúas construidas para entornos explosivos. Los materiales que elegimos tienen mucha importancia, ya que ayudan a reducir la fricción que puede provocar chispas peligrosas. La mayoría de los ingenieros optan por materiales como aleaciones de cobre al fabricar piezas que podrían rozar entre sí durante el funcionamiento normal. Hemos visto lo que ocurre cuando las empresas se saltan este paso. ¿Recuerda aquellos accidentes en fábricas donde el equipo simplemente fallaba de forma catastrófica? Eso es exactamente por qué es tan importante una adecuada resistencia a las chispas. Cuando los fabricantes se centran en estos aspectos de seguridad desde el principio, sus grúas funcionan mejor en lugares donde hay materiales inflamables, lo que significa que los trabajadores no están constantemente preocupados por posibles desastres que podrían ocurrir justo delante de sus narices.

Mecanismos de Regulación de Temperatura

Mantener las temperaturas bajo control es absolutamente crítico al diseñar grúas a prueba de explosiones, ya que afecta tanto a la seguridad como al correcto funcionamiento del equipo. La mayoría de los diseños modernos incluyen elementos como un aislamiento térmico de buena calidad junto con sistemas adecuados de ventilación para mantener todo funcionando a temperaturas seguras. El verdadero desafío proviene del manejo del calor que se genera en el interior por los motores y componentes eléctricos trabajando arduamente. Sin una gestión adecuada aquí, nos enfrentamos a problemas graves a largo plazo. La historia nos muestra numerosos casos en los que una mala gestión de temperaturas creó situaciones peligrosas en el lugar. Por eso, hacer bien estos sistemas de regulación de temperatura no solo es importante, sino esencial para reducir el riesgo de explosiones y asegurar que las grúas permanezcan seguras durante su operación.

Innovaciones en Materiales para Entornos Peligrosos

Construcción de acero inoxidable resistente a la corrosión

Cuando la corrosión afecta a grúas a prueba de explosiones, realmente compromete su integridad estructural, por eso los materiales resistentes a la corrosión son tan importantes. Especialmente en esas zonas de trabajo peligrosas donde las grúas entran en contacto con todo tipo de productos químicos corrosivos, el acero inoxidable se convierte en el material preferido para mantener el funcionamiento seguro a lo largo del tiempo. En realidad, existen varias calidades diferentes de acero inoxidable utilizadas en la fabricación de estas grúas, cada una con mayor o menor resistencia frente a los distintos problemas ambientales que enfrentan diariamente. El acero inoxidable grado 316 se ha vuelto bastante popular últimamente porque resiste mejor la corrosión en comparación con la mayoría de las otras opciones disponibles. Utilizar materiales resistentes a la corrosión aporta múltiples beneficios, demasiados como para contarlos. Las grúas obviamente duran más tiempo, requieren reparaciones menos frecuentes y, en general, crean condiciones de trabajo más seguras. Cuando los fabricantes construyen grúas con estos materiales resistentes desde el primer día, terminan durando mucho más antes de necesitar piezas de repuesto. Los operadores que se enfocan en diseños resistentes a la corrosión suelen encontrar menos inconvenientes inesperados en cuanto a averías o problemas de seguridad en el futuro.

Recubrimientos Especializados para Condiciones Extremas

Proteger grúas que operan en entornos difíciles requiere recubrimientos especializados que actúan como una barrera contra los peores elementos de la naturaleza. Los mejores recubrimientos resisten todo tipo de agentes, desde químicos corrosivos hasta la luz solar intensa y cambios brutales de temperatura, manteniendo las grúas funcionando de manera suave y segura cuando las condiciones se vuelven realmente adversas. La mayoría de los recubrimientos modernos dependen de compuestos como fórmulas de epoxi o poliuretano que se adhieren firmemente a las superficies metálicas, creando una barrera que resiste la presión. Más allá de simplemente evitar la corrosión, estos recubrimientos en realidad fortalecen la estructura de la grúa, asegurando al mismo tiempo que la superficie exterior no se desgaste demasiado rápido. Vemos estos tratamientos protectores en muchos lugares, como plantas químicas donde las grúas constantemente enfrentan humos tóxicos, o en cualquier lugar donde haya cambios extremos de temperatura durante el día. Las empresas que invierten en recubrimientos de calidad descubren que sus grúas duran mucho más sin averías, lo que significa menos reparaciones y operaciones más seguras en general.

Cumplimiento con Normas de Seguridad Globales

Certificación ATEX para Atmosferas Explosivas

La certificación ATEX es realmente importante para garantizar la seguridad de los trabajadores en áreas donde podría haber explosiones, especialmente en Europa. Estas normas ATEX están enfocadas en equipos y sistemas de protección destinados a lugares con riesgo de explosión, por lo que son absolutamente necesarias para garantizar la seguridad en entornos peligrosos, como en el caso de grúas industriales que operan en dichos ambientes. Cuando las empresas siguen las directrices ATEX, no solo están protegiendo a las personas en el lugar, sino que también se cubren legalmente, ya que los reguladores toman este tema muy en serio. Estadísticas del sector muestran que las empresas que ignoran los requisitos ATEX terminan pagando multas elevadas y enfrentando accidentes graves. Tomemos como ejemplo a la Unión Europea, que ha dejado claro mediante legislación que cumplir con estos estándares no es opcional si queremos prevenir desastres y mantener a los empleados a salvo.

Alineación Regulatoria NEC e IECEx

Las normas NEC e IECEx desempeñan un papel fundamental en las operaciones de grúas en todo el mundo, ayudando a gestionar los riesgos eléctricos en lugares donde podría ocurrir una explosión. El Código Nacional de Electricidad se aplica principalmente en toda América del Norte, mientras que IECEx cuenta con reconocimiento internacional y ayuda a garantizar la coherencia en las medidas de seguridad. Analizar su comparación muestra que ambas normativas intentan evitar los peligros eléctricos, aunque su aplicación varía según la ubicación y tienen sus propias especificaciones técnicas. Tome como ejemplo a Hoistcraft: han logrado cumplir con los requisitos tanto de la NEC como de IECEx mediante sólidos procedimientos de seguridad que funcionan bien en la práctica. Lo que esto significa para las empresas es sencillo: cumplir con estas normas ya no se trata solo de evitar multas. Las empresas que logran cumplirlas desde una etapa temprana obtienen ventaja en los mercados globales, ya que los clientes confían más en ellas cuando las grúas operan de manera segura y eficiente, sin interrupciones innecesarias.

Aplicaciones Industriales y Tipos de Grúas

Grúas de pórtico sobre Neumáticos (RTG) en Manipulación de Contenedores

Las grúas RTG desempeñan un papel fundamental en el movimiento de contenedores en puertos y instalaciones de carga. Con neumáticos de caucho en lugar de rieles, estas grandes máquinas pueden desplazarse libremente por las áreas de almacenamiento de contenedores, lo que las hace muy útiles tanto para cargar barcos como para descargar mercancías. Una de las principales ventajas de las RTG es que reducen los costos para los operadores portuarios, ya que no es necesario construir costosos sistemas de vías férreas solo para mover contenedores. Esta flexibilidad ahorra dinero y mantiene las operaciones funcionando sin contratiempos, evitando problemas adicionales con la infraestructura.

Las grúas RTG mejoran la eficiencia operativa porque permiten un manejo más rápido de contenedores, algo que resulta fundamental para reducir retrasos en el envío y lograr un flujo más ágil en la logística. Los puertos que han cambiado a estas grúas han observado una disminución considerable en los tiempos de turnaround, lo que significa que se pueden mover más contenedores en el mismo periodo. Muchos puertos en todo el mundo han notado este aumento de productividad desde que adoptaron la tecnología RTG. Estas grúas funcionan bien en distintas configuraciones de patio gracias a su movilidad, lo que las hace adaptables incluso cuando cambian las configuraciones del puerto con el tiempo. Algunas instalaciones reportan aumentos de capacidad de manejo de dos dígitos después de su implementación.

La integración de grúas RTG en la logística marítima sigue creciendo, impulsada por la necesidad de una gestión eficiente de mercancías ante el aumento del volumen del comercio global. Las estadísticas revelan que los puertos que emplean sistemas RTG experimentan un aumento de hasta el 30 % en la eficiencia del manejo de contenedores, lo que refleja su papel fundamental en la logística marítima moderna.

Integración de Grúas Neumáticas en Instalaciones Químicas

En plantas químicas de todo el país, los polipastos neumáticos desempeñan un papel fundamental en las operaciones de elevación en áreas peligrosas. A diferencia de los modelos eléctricos, estos dispositivos neumáticos no representan riesgo de chispas, lo cual marca la diferencia en lugares donde podrían estar presentes vapores inflamables. Por eso, muchos responsables de instalaciones los prefieren para trabajos cerca de tanques de almacenamiento o unidades de procesamiento. Lo que realmente destaca en los polipastos neumáticos es que están diseñados con medidas adicionales de seguridad integradas directamente en su estructura. La mayoría de los modelos incluyen sistemas automáticos de apagado en caso de fallo, además de protección integrada contra sobrecargas. Estas características brindan tranquilidad a los trabajadores, sabiendo que el equipo no fallará inesperadamente durante operaciones críticas de elevación.

Los polipastos neumáticos se han convertido en una solución revolucionaria para las plantas químicas, ya que levantan cargas sin complicaciones y cumplen con las estrictas normas de seguridad que todos mencionan. Cuando estos polipastos se implementan, las operaciones fluyen mejor y los trabajadores están más seguros, pues pueden mover materiales peligrosos con precisión milimétrica. Después de todo, nadie quiere derrames o accidentes. Además, la experiencia práctica respalda este hecho: muchas fábricas reportan menos incidentes y una mejora en el flujo de trabajo una vez que cambian a polipastos neumáticos en lugar de métodos tradicionales. La diferencia no es solo teórica: la mayoría de los operarios la notan de inmediato.

Las aplicaciones de los polipastos neumáticos van más allá de las mejoras en seguridad; también contribuyen al aumento de productividad al permitir operaciones continuas sin comprometer los protocolos de seguridad requeridos en entornos explosivos. Su eficacia en la realización de tareas complejas de elevación los convierte en equipos indispensables en las operaciones modernas de plantas químicas.

Sistemas de izado para operaciones offshore

Los elevadores para embarcaciones han transformado la forma en que se realiza el trabajo en el mar gracias a sus fuertes y confiables capacidades de elevación, esenciales para el mantenimiento y la construcción de barcos. La mayoría de estas grúas portátiles vienen equipadas con grandes estructuras superiores y ruedas de caucho, lo que permite moverse libremente y posicionar las embarcaciones exactamente donde se necesitan en tierra firme. Esta capacidad hace que todo tipo de reparaciones sea mucho más sencilla, al mismo tiempo que reduce los costos de transporte, ya que no es necesario recurrir a instalaciones o muelles fijos costosos al trasladar embarcaciones pequeñas entre distintas ubicaciones.

Las grúas telescópicas cuentan con varias características importantes de seguridad y operación que vale la pena mencionar. Normalmente disponen de mandos a distancia para su operación, pueden posicionar cargas con gran precisión y están equipadas con tecnología avanzada de monitoreo de carga. Todas estas características aseguran que los barcos y embarcaciones sean manipulados con seguridad, especialmente en alta mar, donde las condiciones climáticas pueden cambiar rápidamente de un momento a otro. Al compararlas directamente con las configuraciones tradicionales de grúas, las grúas telescópicas simplemente funcionan mejor la mayoría de las veces. Ofrecen a los operadores mayor libertad en el lugar de trabajo y mantienen las operaciones en marcha incluso cuando surgen imprevistos durante las labores de carga o descarga.

Los estudios sobre sistemas de elevación para transporte muestran que funcionan realmente bien en entornos offshore. Según informes del sector, estos sistemas reducen el tiempo de dry docking en aproximadamente un 40% en muchos casos, lo cual marca una gran diferencia cuando las embarcaciones necesitan mantenimiento. Los operadores han notado esta reducción de tiempo directamente, especialmente durante temporadas de alta demanda en las que cada hora es valiosa. También estamos viendo una mayor adopción en todo el sector. Las empresas buscan métodos confiables para mover equipos y materiales rápidamente, especialmente dado que los patrones climáticos se vuelven más impredecibles y las regulaciones son más estrictas respecto a los estándares de seguridad en embarcaciones.