Caractéristiques fondamentales de conception des ponts roulants antidéflagrants

Systèmes électriques et conceptions de moteurs antidéflagrants

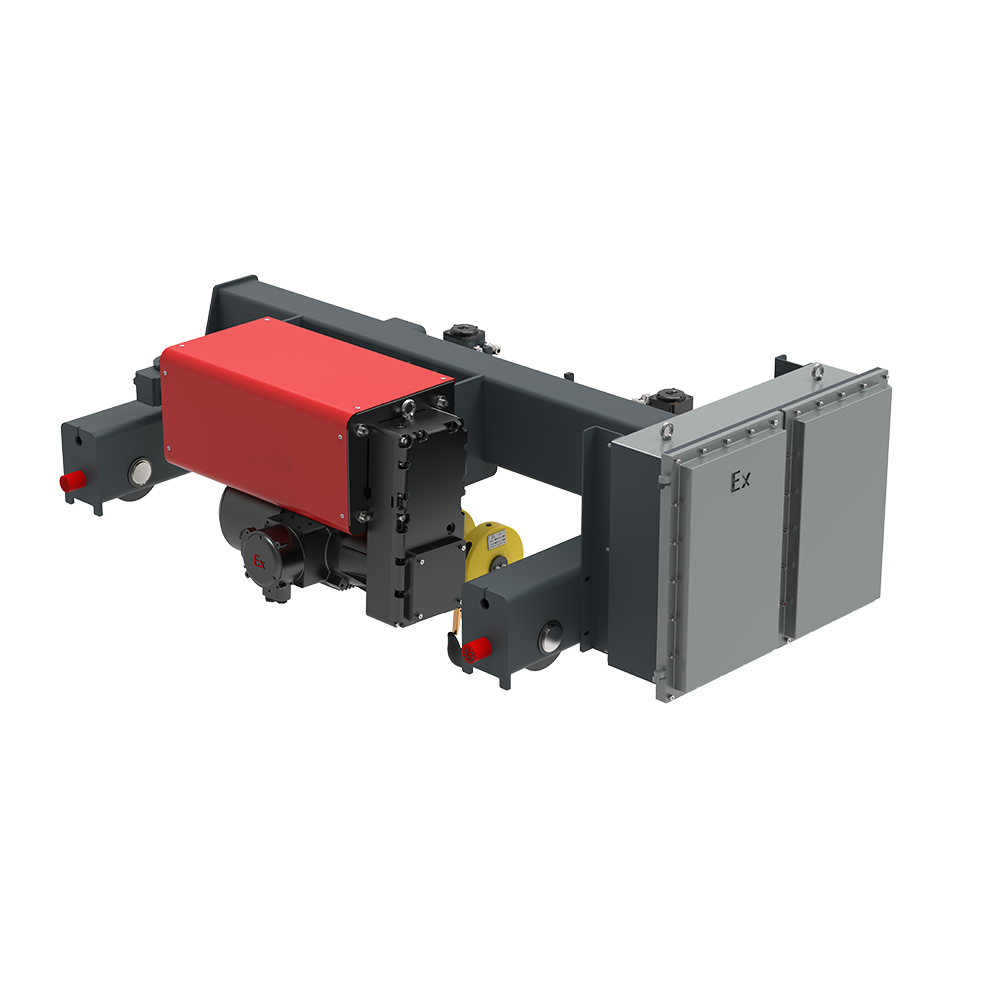

Dans les lieux où les explosions constituent un danger réel, les systèmes électriques et les moteurs antidéflagrants jouent un rôle essentiel pour assurer le fonctionnement en toute sécurité des opérations, sans déclencher d'atmosphères inflammables. Ces systèmes spéciaux sont conçus avec soin afin d'éviter tout étincelage ou arc électrique susceptible de provoquer des accidents. La sécurité est primordiale lorsqu'on travaille dans des environnements remplis de vapeurs, de poussières fines ou de gaz combustibles pouvant soudainement devenir dangereux. Les moteurs homologués pour les environnements explosifs constituent un équipement absolument indispensable. Ils fonctionnent de manière fiable même dans des conditions difficiles, tout en conservant leurs caractéristiques de sécurité. Les ingénieurs les conçoivent à l'aide de techniques spéciales permettant de renfermer les composants susceptibles de générer des étincelles dans des boîtiers protecteurs, s'assurant ainsi que rien ne puisse s'en échapper et provoquer un incident.

Ingénierie des composants résistants aux étincelles

La conception de pièces résistantes aux étincelles est vraiment importante pour réduire les risques d'incendie dans ces grandes grues conçues pour des environnements explosifs. Les matériaux que nous choisissons ont une grande importance, car ils contribuent à réduire le frottement qui peut entraîner des étincelles dangereuses. La plupart des ingénieurs optent pour des matériaux comme les alliages de cuivre lors de la fabrication de pièces susceptibles de frotter les unes contre les autres pendant le fonctionnement normal. Nous avons vu ce qui arrive lorsque des entreprises sautent cette étape. Souvenez-vous de ces accidents dans des usines où l'équipement a simplement connu des défaillances catastrophiques. C'est exactement pourquoi la résistance appropriée aux étincelles est si cruciale. Lorsque les fabricants se concentrent sur ces caractéristiques de sécurité dès le départ, leurs grues fonctionnent mieux dans des endroits où des matériaux inflammables sont présents, ce qui signifie que les travailleurs ne sont pas constamment inquiets à l'idée que des catastrophes puissent survenir juste sous leurs yeux.

Mécanismes de Régulation de la Température

Maîtriser les températures est absolument critique lors de la conception de ponts roulants antidéflagrants, car cela affecte à la fois la sécurité et le bon fonctionnement du matériel. La plupart des conceptions modernes incluent des éléments tels qu'une isolation thermique de bonne qualité ainsi qu'un système de ventilation approprié pour maintenir l'ensemble du système à des températures sûres. Le véritable défi provient de la gestion de toute la chaleur générée à l'intérieur par les moteurs et les composants électriques qui travaillent intensivement. Sans une gestion adéquate, on peut s'attendre à de sérieux problèmes à long terme. L'histoire a montré de nombreux cas où une mauvaise gestion des températures a créé des situations dangereuses sur les chantiers. C'est pourquoi bien concevoir ces systèmes de régulation thermique n'est pas seulement important, mais essentiel pour réduire le risque d'explosions et garantir la sécurité des ponts roulants pendant leur fonctionnement.

Innovations en matière de matériaux pour environnements dangereux

Construction en acier inoxydable résistant à la corrosion

Lorsque la corrosion s'attaque aux ponts roulants antidéflagrants, elle compromet sérieusement leur intégrité structurelle, ce qui explique l'importance cruciale des matériaux résistants à la corrosion. En particulier dans ces environnements de travail dangereux où les ponts roulants entrent en contact avec divers produits chimiques corrosifs, l'acier inoxydable devient le matériau de choix pour assurer une exploitation sûre et durable. Plusieurs grades d'acier inoxydable sont en réalité utilisés dans la fabrication de ces ponts roulants, chacun offrant une résistance plus ou moins grande face aux agressions quotidiennes de leur environnement. L'acier inoxydable de grade 316 connaît d'ailleurs un succès croissant ces derniers temps, car il résiste à la corrosion mieux que la plupart des autres options disponibles. L'utilisation de matériaux résistants à la corrosion présente également de nombreux avantages, trop nombreux pour tous les citer. Les ponts roulants durent évidemment plus longtemps, nécessitent moins d'entretiens fréquents et offrent globalement des conditions de travail plus sûres. Lorsque les fabricants conçoivent les ponts roulants avec ces matériaux résistants dès la première étape de fabrication, les équipements tiennent bien plus longtemps avant de nécessiter des pièces de remplacement. Les concepteurs qui privilégient des designs résistants à la corrosion constatent généralement moins de pannes imprévues ou de problèmes de sécurité à long terme.

Revêtements Spécialisés pour Conditions Extrêmes

La protection des grues travaillant dans des environnements difficiles nécessite des revêtements spécialisés agissant comme un bouclier contre les éléments les plus agressifs de la nature. Les meilleurs revêtements résistent à tout, des produits chimiques corrosifs jusqu'au rayonnement solaire intense et aux variations brutales de température, permettant aux grues de fonctionner en toute sécurité et efficacement même dans les conditions les plus extrêmes. La plupart des revêtements modernes s'appuient sur des formules à base d'époxy ou de polyuréthane qui adhèrent solidement aux surfaces métalliques, créant une barrière résistante sous pression. Au-delà de la simple prévention de la corrosion, ces revêtements renforcent réellement la structure de la grue tout en assurant que la surface extérieure ne s'use pas trop rapidement. On retrouve ces traitements protecteurs dans de nombreux endroits, comme les usines chimiques où les grues doivent constamment résister à des fumées toxiques, ou partout où les températures varient fortement au cours de la journée. Les entreprises qui investissent dans des revêtements de qualité constatent que leurs grues durent beaucoup plus longtemps sans tomber en panne, ce qui signifie moins de réparations nécessaires et des opérations globalement plus sûres.

Conformité aux Normes de Sécurité Mondiales

Certification ATEX pour les atmosphères explosives

La certification ATEX est vraiment importante pour garantir la sécurité des travailleurs dans les zones où des explosions pourraient survenir, en particulier en Europe. Ces règles ATEX concernent l'équipement et les systèmes de protection destinés aux lieux présentant un risque d'explosion, elles sont donc absolument nécessaires pour des équipements tels que les grues industrielles travaillant dans ces environnements dangereux. Lorsque des entreprises respectent les directives ATEX, elles font plus que protéger les personnes sur site : elles se protègent également sur le plan légal, car les régulateurs prennent ces questions très au sérieux. Des statistiques du secteur montrent que les entreprises qui ignorent les exigences ATEX finissent par payer de lourdes amendes et doivent faire face à des accidents graves. Prenons l'exemple de l'Union européenne : elle a clairement établi par la législation que le respect de ces normes n'est pas optionnel si l'on veut éviter les catastrophes et protéger les employés des risques.

Conformité alignée NEC et IECEx

Les normes NEC et IECEx jouent un rôle majeur dans les opérations de grues à l'échelle mondiale, aidant à gérer les risques électriques dans les lieux où des explosions pourraient survenir. Le National Electrical Code s'applique principalement en Amérique du Nord, tandis que l'IECEx bénéficie d'une reconnaissance internationale et contribue à harmoniser les mesures de sécurité. Une comparaison entre ces deux normes montre que chacune vise à prévenir les dangers électriques, bien qu'elles varient dans leur application selon les régions et possèdent leurs propres spécifications techniques. Prenons l'exemple de Hoistcraft : l'entreprise est parvenue à respecter à la fois les exigences de la NEC et de l'IECEx grâce à des procédures de sécurité solides et efficaces en pratique. Pour les entreprises, cela signifie clairement qu'être conforme à ces normes ne se limite plus à éviter les amendes. Celles qui adoptent la conformité dès le départ acquièrent un avantage sur les marchés mondiaux, car les clients leur font davantage confiance lorsque les grues fonctionnent en toute sécurité et efficacité, sans entraîner d'arrêts inutiles.

Applications industrielles et variantes des grues

Grues à portique pneumatiques (RTG) utilisées dans la manutention des conteneurs

Les grues RTG jouent un rôle essentiel dans le déplacement des conteneurs dans les ports et les installations de fret. Équipées de pneus en caoutchouc au lieu de rails, ces grandes machines peuvent se déplacer librement dans les zones de stockage des conteneurs, ce qui les rend très pratiques pour charger les navires ainsi que pour décharger les marchandises. L'un des principaux avantages des RTG est qu'elles permettent de réduire les coûts pour les exploitants de ports, puisqu'il n'est pas nécessaire d'installer des systèmes ferroviaires coûteux juste pour déplacer les conteneurs. Cette flexibilité permet d'économiser de l'argent et assure un fonctionnement fluide des opérations, sans les complications liées à une infrastructure supplémentaire.

Les grues RTG améliorent l'efficacité opérationnelle car elles permettent une manutention des conteneurs plus rapide, ce qui est essentiel pour réduire les retards d'expédition et assurer une circulation fluide de la logistique. Les ports ayant adopté ces grues ont constaté une baisse significative de leurs temps de rotation, ce qui signifie qu'un plus grand nombre de conteneurs peut être traité en même temps. De nombreux ports à travers le monde ont observé une augmentation notable de leur productivité depuis l'adoption de la technologie RTG. Grâce à leur grande mobilité, ces grues s'adaptent facilement à différents aménagements de cour, ce qui les rend flexibles même lorsque les configurations des ports évoluent. Certaines installations signalent une augmentation de leur capacité de manutention à deux chiffres après leur mise en œuvre.

L'intégration des grues RTG dans la logistique maritime continue de croître, alimentée par le besoin d'une gestion efficace des marchandises face à l'augmentation du volume du commerce mondial. Les statistiques montrent que les ports utilisant des systèmes RTG connaissent une augmentation allant jusqu'à 30 % de l'efficacité dans la manutention des conteneurs, reflétant leur rôle essentiel dans la logistique maritime moderne.

Intégration de palans pneumatiques dans les installations chimiques

Dans les usines chimiques à travers le pays, les palans pneumatiques jouent un rôle essentiel lorsqu'il s'agit d'opérations de levage en zones dangereuses. Contrairement aux modèles électriques, ces appareils pneumatiques ne présentent aucun risque d'étincelage, ce qui fait toute la différence dans les endroits où des vapeurs inflammables pourraient être présentes. C'est pourquoi de nombreux responsables d'installations les préfèrent pour les travaux à proximité des réservoirs de stockage ou des unités de traitement. Ce qui distingue particulièrement les palans pneumatiques, c'est leur conception intégrant dès le départ des mesures de sécurité supplémentaires. La plupart des modèles sont équipés de systèmes d'arrêt automatique en cas de dysfonctionnement, ainsi que d'une protection intégrée contre les surcharges. Ces caractéristiques offrent aux travailleurs l'assurance que l'équipement ne tombera pas en panne de manière inattendue pendant des opérations de levage critiques.

Les palans pneumatiques se sont imposés comme une révolution dans les usines chimiques, car ils permettent de soulever des charges sans tracas, tout en répondant aux normes de sécurité strictes dont tout le monde parle. Lorsque ces palans sont installés, les opérations deviennent plus fluides et les travailleurs sont plus en sécurité, puisqu'ils peuvent déplacer des matières dangereuses avec précision. Personne ne souhaite des déversements ou des accidents, après tout. De plus, l'expérience pratique le confirme : de nombreuses usines constatent une baisse des incidents et une amélioration du flux de travail dès qu'elles passent aux palans pneumatiques plutôt que d'utiliser des méthodes traditionnelles. La différence n'est pas seulement théorique : la plupart des opérateurs la remarquent immédiatement.

Les applications des palans pneumatiques vont au-delà des simples améliorations de sécurité ; ils contribuent également à une productivité accrue en permettant des opérations continues sans compromettre les protocoles de sécurité requis dans les environnements explosifs. Leur efficacité pour gérer des tâches complexes de levage en fait un équipement indispensable dans les opérations modernes des usines chimiques.

Systèmes de levage pour opérations en mer

Les élévateurs de chantier ont transformé la façon de travailler en mer grâce à leurs capacités de levage robustes et fiables, essentielles pour l'entretien des navires et la construction de nouveaux. La plupart de ces grues portables sont équipées de grands châssis supérieurs et de roues en caoutchouc, ce qui leur permet de se déplacer librement et de positionner les bateaux exactement là où ils doivent être sur terre ferme. Cette capacité rend tous types de réparations bien plus faciles, tout en réduisant les coûts de transport puisqu'il n'est plus nécessaire d'utiliser des installations fixes ou des docks coûteux pour déplacer des petits navires d'un endroit à un autre.

Les ponts roulants sont dotés de plusieurs caractéristiques importantes en matière de sécurité et de fonctionnement qui méritent d'être mentionnées. Ils disposent généralement de commandes à distance pour leur utilisation, permettent un positionnement très précis des charges et sont équipés d'une technologie avancée de surveillance des charges. Toutes ces caractéristiques assurent une manipulation sûre des bateaux et navires, notamment en mer où les conditions météorologiques peuvent changer rapidement d'un moment à l'autre. Lorsqu'on les compare côte à côte avec les anciennes solutions de grues, les ponts roulants s'avèrent généralement plus efficaces la plupart du temps. Ils offrent aux opérateurs une plus grande liberté sur le site de travail et permettent de maintenir les opérations en cours, même lorsque des problèmes inattendus surviennent pendant les opérations de chargement ou de déchargement.

Les études sur les systèmes de levage en déplacement montrent qu'ils fonctionnent très efficacement dans les environnements en mer. Selon des rapports du secteur, ces systèmes réduisent le temps de cale sèche d'environ 40 % dans de nombreux cas, ce qui représente une différence notable lorsque les navires nécessitent une maintenance. Les exploitants ont constaté ces économies de temps directement, notamment durant les périodes de pointe où chaque heure compte. Nous observons également une augmentation de l'adoption de ces systèmes à travers le secteur. Les entreprises recherchent des solutions fiables pour déplacer rapidement des équipements et des matériaux, particulièrement alors que les conditions météorologiques deviennent plus imprévisibles et que les réglementations relatives aux normes de sécurité des navires se renforcent.