Grundleggende designfunksjoner for eksplosjonssikre kraner

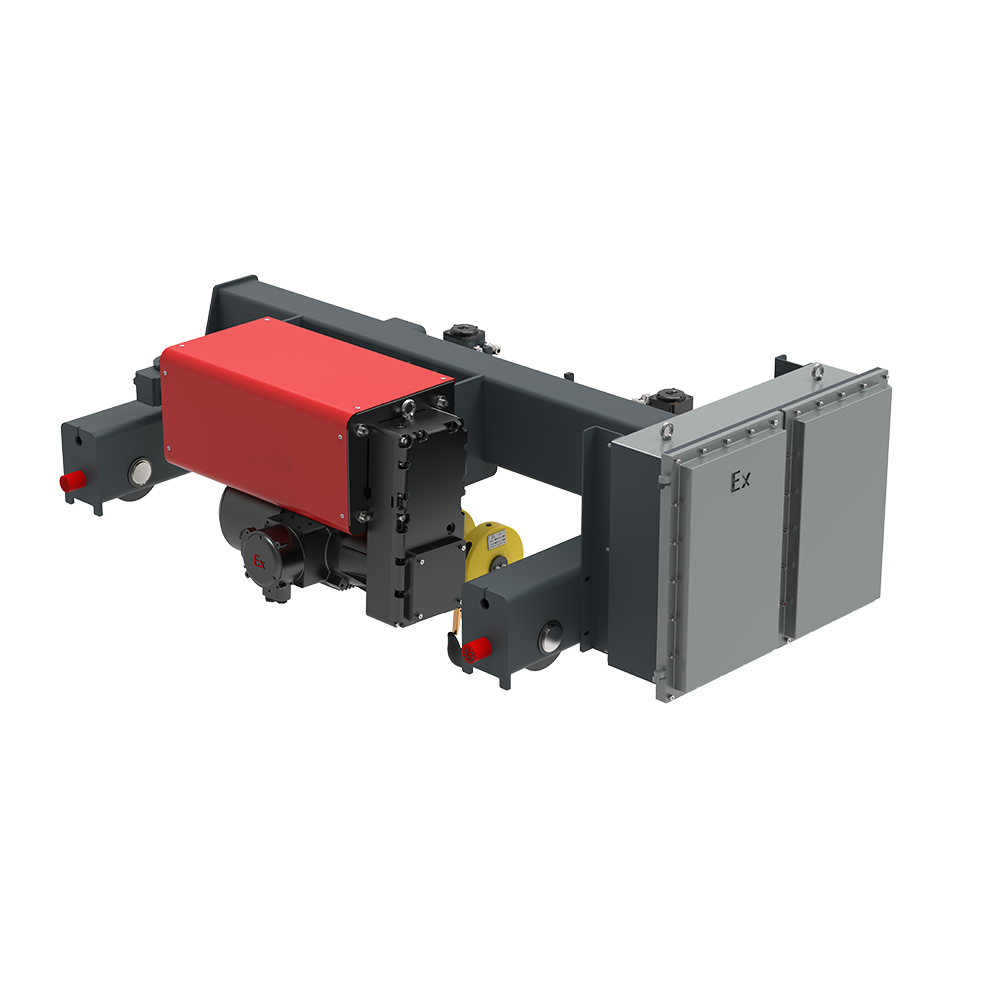

Eksplosjonssikre elektriske systemer og motordesign

I steder hvor eksplosjoner er en reell fare, spiller eksplosjonssikre elektriske systemer og motorer en viktig rolle for å holde driften trygg uten å utløse brennbare atmosfærer. Disse spesielle systemene bygges med omhu for å hindre all elektrisk gnistdannelse eller lysbue som kan føre til ulykker. Trygghet er viktigst når man jobber i områder fylt med damper, fine støvpartikler eller brennbare gasser som plutselig kan bli farlige. Motorer som er merket for eksplosiv miljø er helt nødvendige. De fungerer pålitelig selv i krevende forhold samtidig som de beholder sine sikkerhetsfunksjoner. Ingeniører designer dem med spesielle konstruksjonsteknikker som setter alle deler som potensielt kan danne gnister inn i beskyttende hus, slik at ingenting slipper ut og utløser en hendelse.

Konstruksjon av gnistresistente komponenter

Det er virkelig viktig å designe deler som motstår gnistdannelse for å redusere brannfare i de store kranene som er bygget for eksplosiv miljøer. Materialene vi velger, spiller en stor rolle fordi de hjelper til med å redusere friksjon som kan føre til farlige gnister. De fleste ingeniører velger materialer som kobberlegeringer når de produserer deler som kanskje vil gnage mot hverandre under normal drift. Vi har sett hva som skjer når bedrifter hopper over dette trinnet. Husker du de fabrikkulykkene hvor utstyr rett og slett sviktet katastrofalt? Det er nøyaktig derfor riktig gnistmotstand er så viktig. Når produsenter fokuserer på disse sikkerhetsfunksjonene fra begynnelsen, fungerer kranene bedre i områder hvor brennbare materialer er til stede, noe som betyr at arbeiderne ikke hele tiden er bekymret for potensielle katastrofer som kan skje rett for nesa på dem.

Temperaturreguleringsmekanismer

Å holde temperaturene under kontroll er helt avgjørende når man designer eksplosjonssikre kraner, fordi dette påvirker både sikkerheten og hvor godt utstyret faktisk fungerer. De fleste moderne design inkluderer blant annet god kvalitet termisk isolasjon sammen med egnete ventilasjonssystemer for å holde alt innenfor trygge temperaturer under drift. Den virkelige utfordringen kommer av å håndtere all varmen som oppstår innefra motorer og elektriske komponenter som jobber hardt. Uten riktig håndtering her, står man fort med alvorlige problemer i etterkant. Historien viser mange tilfeller der dårlig temperaturhåndtering har skapt farlige situasjoner på arbeidsstedene. Derfor er det ikke bare viktig, men helt nødvendig å få temperaturreguleringsystemene til å fungere korrekt, for å redusere eksploderingsrisikoen og sikre at kranene forblir trygge under drift.

Materialinnovasjoner for farlige miljøer

Korrosjonsmotstandsdyktig edelstålkonstruksjon

Når korrosjon kommer inn i eksplosjonssikre kraner, påvirker det virkelig deres strukturelle integritet, og derfor er korrosjonsbestandige materialer så viktige. Spesielt i de farlige arbeidsområdene der kraner kommer i kontakt med alle slags korrosjonsfremkallende kjemikalier, blir rustfritt stål det mest brukte materialet for å sikre at alt fortsetter å fungere sikkert over tid. Det finnes faktisk flere forskjellige kvaliteter av rustfritt stål som brukes i byggingen av disse kranene, og hver enkelt kvalitet tåler bedre eller dårligere de miljømessige utfordringene de står ovenfor daglig. Kvalitet 316 rustfritt stål har blitt ganske populært i det siste fordi det tåler korrosjon bedre enn de fleste andre alternativer som finnes. Bruken av materialer som tåler korrosjon medfører også flere fordeler, faktisk så mange at det er vanskelig å telle dem. Kranene varer selvfølgelig lenger, krever mindre hyppige reparasjoner og skaper generelt tryggere arbeidsforhold. Når produsenter bygger kraner med slike motstandsdyktige materialer fra begynnelsen, vil de vare mye lenger før de trenger utskiftning. Operatører som fokuserer på konstruksjoner med korrosjonsbestandige materialer, oppdager generelt færre overraskelser når det gjelder sammenbrudd eller sikkerhetsproblemer i fremtiden.

Spesialiserte belegg for ekstreme forhold

Å beskytte kraner som arbeider i krevende miljøer, krever spesialiserte belegg som virker som en skjold mot naturens verste elementer. De beste beleggene tåler alt fra korrosive kjemikalier til intens sollys og brutale temperatursvingninger, og holder kranene i gang smidig og sikkert når forholdene blir virkelig krevende. De fleste moderne belegg er avhengige av stoffer som epoksi- eller polyuretanformler som binder seg godt til metallflater, og dermed skaper en barriere som tåler press. Ut over å bare stoppe rust, styrker disse beleggene faktisk kranens struktur, samtidig som de sørger for at ytterflaten ikke slites ut for raskt. Vi ser disse beskyttende behandlingene overalt, for eksempel i kjemiske fabrikker der kraner hele tiden må kjempe mot giftige gasser, eller hvor som helst det er vilkårlige temperatursvingninger gjennom dagen. Selskaper som investerer i kvalitetsbelegg, oppdager at kranene deres varer mye lenger uten sammenbrudd, noe som betyr færre reparasjoner og tryggere drift generelt.

Overholdelse av globale sikkerhetsstandarder

ATEX-sertifisering for eksplosive atmosfærer

ATEX-sertifisering er virkelig viktig når det gjelder å beskytte arbeidstakere i områder der eksplosjoner kan skje, spesielt i Europa. Disse ATEX-reglene handler om utstyr og beskyttelsessystemer som er ment for steder der det er eksplosjonsfare, så de er absolutt nødvendige for ting som industrikranker som brukes i disse farlige miljøene. Når selskaper følger ATEX-rettlinjer, gjør de mer enn å bare beskytte personell på stedet – de dekker også seg juridisk fordi myndighetene tar dette på alvor. Statistikker fra industrien viser at bedrifter som ignorerer ATEX-krav, ender opp med å betale store bøter og må håndtere alvorlige ulykker. Ta EU som eksempel – de har gjort det klart gjennom lovgivning at å følge disse standardene ikke er valgfritt hvis vi ønsker å forhindre katastrofer og holde ansatte trygge.

NEC og IECEx reguleringssamsvar

NEC- og IECEx-standarder spiller en viktig rolle i kranoperasjoner verden over, og bidrar til å håndtere elektriske risikoer på steder der eksplosjoner kan skje. National Electrical Code gjelder hovedsakelig i Nord-Amerika, mens IECEx har internasjonal anerkjennelse og bidrar til å skape enhetlighet i sikkerhetstiltak. En sammenligning av dem viser at begge regelverkene prøver å forhindre elektriske farer, selv om de anvendes forskjellig avhengig av sted og har egne tekniske detaljer. Ta for eksempel Hoistcraft – de har klart å følge både NEC- og IECEx-krav gjennom solide sikkerhetsprosedyrer som fungerer godt i praksis. For bedrifter betyr dette enkelt sagt følgende: å følge disse standardene handler ikke lenger bare om å unngå bot. Selskaper som oppnår samsvar tidlig, får faktisk bedre posisjon i globale markeder fordi kunder stoler mer på dem når kraner opererer sikkert og effektivt uten unødvendig nedetid.

Industrielle anvendelser og krantyper

Gummihjulportaler (RTG) for containerhåndtering

RTG-kraner spiller en viktig rolle i forflytning av containere på havner og skipsfartssentre. Med gummihjul i stedet for skinner kan disse store maskinene bevege seg fritt gjennom containerområder, noe som gjør dem virkelig nyttige både for lasting av skip og losse av gods. En av de beste tingene med RTG-er er at de reduserer kostnadene for havneoperatører, siden det ikke er nødvendig å bygge dyre skinsystemer bare for å flytte containere rundt. Denne fleksibiliteten sparer penger og holder driften i gang jevnt uten alle de ekstra infrastrukturutfordringene.

RTG-kraner øker driftseffektiviteten fordi de tillater raskere containerhåndtering, noe som virkelig betyr mye når man prøver å redusere forsinkelser i shippingen og få logistikken til å flyte jevnt. Havner som skiftet til disse kranene opplevde en betydelig reduksjon i omløpstidene, noe som betyr at flere containere kan håndteres på samme tidsrom. Mange havner over hele verden har merket denne produktivitetsøkningen siden de tok RTG-teknologien i bruk. Disse kranene fungerer godt i ulike yard-innstillinger takket være sin mobilitet, noe som gjør dem tilpassbare selv når havnekonfigurasjonene endres over tid. Noen anlegg rapporterer at håndteringskapasiteten har økt med tosifret prosent etter implementering.

Integrasjonen av RTG-kraner i sjøfartlogistikk fortsetter å vokse, drevet av behovet for effektiv godsadministrasjon i takt med økende globale handelsvolumer. Statistikker viser at havner som bruker RTG-systemer opplever opptil 30 % økning i containerhåndteringseffektivitet, noe som gjenspeiler deres kritiske rolle i moderne maritim logistikk.

Lufttaljekombinasjon i kjemiske anlegg

I kjemiske fabrikker over hele landet spiller lufttaljer en viktig rolle når det gjelder løfteoperasjoner i farlige områder. Disse pneumatisk drevne enhetene utgjør ikke noen gnistfare, ulikt elektriske modeller, og det gjør all verdens forskjell i steder der brennbare damper kan være til stede. Derfor foretrekker mange driftsledere dem for arbeid i nærheten av lagertanker eller prosesseringsenheter. Det som virkelig skiller lufttaljer ut, er hvordan de er bygget med ekstra sikkerhetstiltak som er integrert i designet. De fleste modeller er utstyrt med automatisk avstengningssystem hvis noe går galt, i tillegg til innebygd beskyttelse mot overbelastning. Disse funksjonene gir arbeidere ro i sinnet, fordi de vet at utstyret ikke vil svikte uventet under kritiske løfteoperasjoner.

Lufttaljer har blitt en spilldrager for kjemiske fabrikker fordi de løfter ting uten unødvendig bølget, samtidig som de møter de strenge sikkerhetsstandardene som alle snakker om. Når disse taljene settes inn, blir operasjonene mer effektive og arbeidstakere blir tryggere, siden de kan flytte farlig last med presisjon. Ingen ønsker ellers utslipp eller uhell. Dette blir også bekreftet i praksis, mange fabrikker melder om færre hendelser og bedre arbeidsgang etter at de har skiftet til lufttaljer i stedet for tradisjonelle metoder. Forskjellen er ikke bare teoretisk, de fleste operatører merker det med en gang.

Anvendelsen av lufttaljer går utover ren sikkerhetsforbedring; de bidrar også til økt produktivitet ved å tillate kontinuerlig drift uten å kompromittere sikkerhetsprosedyrene som kreves i eksplosive miljøer. Deres evne til å håndtere komplekse løfteoppgaver gjør dem til uunnværlige utstyr i moderne kjemiske anlegg.

Travel Lift Systemer for Offshore-operasjoner

Reiseløfter har endret måten arbeidet utføres til sjøs takket være sine sterke og pålitelige løfteevner som er avgjørende for vedlikehold av skip og bygging av nye. De fleste av disse bærbare kranene er utstyrt med store overhengende rammer og gummihjul, noe som gjør det mulig å flytte dem fritt og plassere båtene nøyaktig der de trenger å være på land. Evnen til å gjøre dette forenkler alle slags reparasjoner og reduserer samtidig transportkostnadene, siden det ikke er behov for dyre feste faciliteter eller brygger når mindre fartøyer skal flyttes mellom lokasjoner.

Travel lifts har flere viktige sikkerhets- og driftsfunksjoner som er verdt å merke seg. De har vanligvis fjernkontroll for drift, kan posisjonere laster svært nøyaktig, og er utstyrt med avansert lasteovervåkningsteknologi. Alle disse funksjonene sikrer at båter og skip håndteres sikkert, spesielt ute til sjøs der værforholdene kan endre seg raskt fra en stund til en annen. Når man sammenligner dem med tradisjonelle kranoppsett, fungerer travel lifts ganske enkelt bedre i de fleste situasjoner. De gir operatørene mer frihet på arbeidsstedet og holder ting i gang selv når uventede problemer oppstår under lasting eller lossing.

Studier av transportløftesystemer viser at de fungerer svært godt i offshore-miljøer. Ifølge bransjerapporter reduserer disse systemene dokkingstiden med omtrent 40 % i mange tilfeller, noe som gjør en stor forskjell når skip trenger vedlikehold. Operatører har opplevd denne tidsbesparelsen på nært hold, spesielt i høysesongen når hver eneste time teller. Vi ser også økt innføring i hele sektoren. Selskaper ønsker pålitelige måter å flytte utstyr og materialer raskt, særlig når værmønstrene blir vanskeligere å forutsi og reguleringene strengere når det gjelder skipssikkerhetsstandarder.