Grundlegende Konstruktionsmerkmale von explosionsgeschützten Kränen

Explosionsgeschützte elektrische Systeme und Motorkonstruktionen

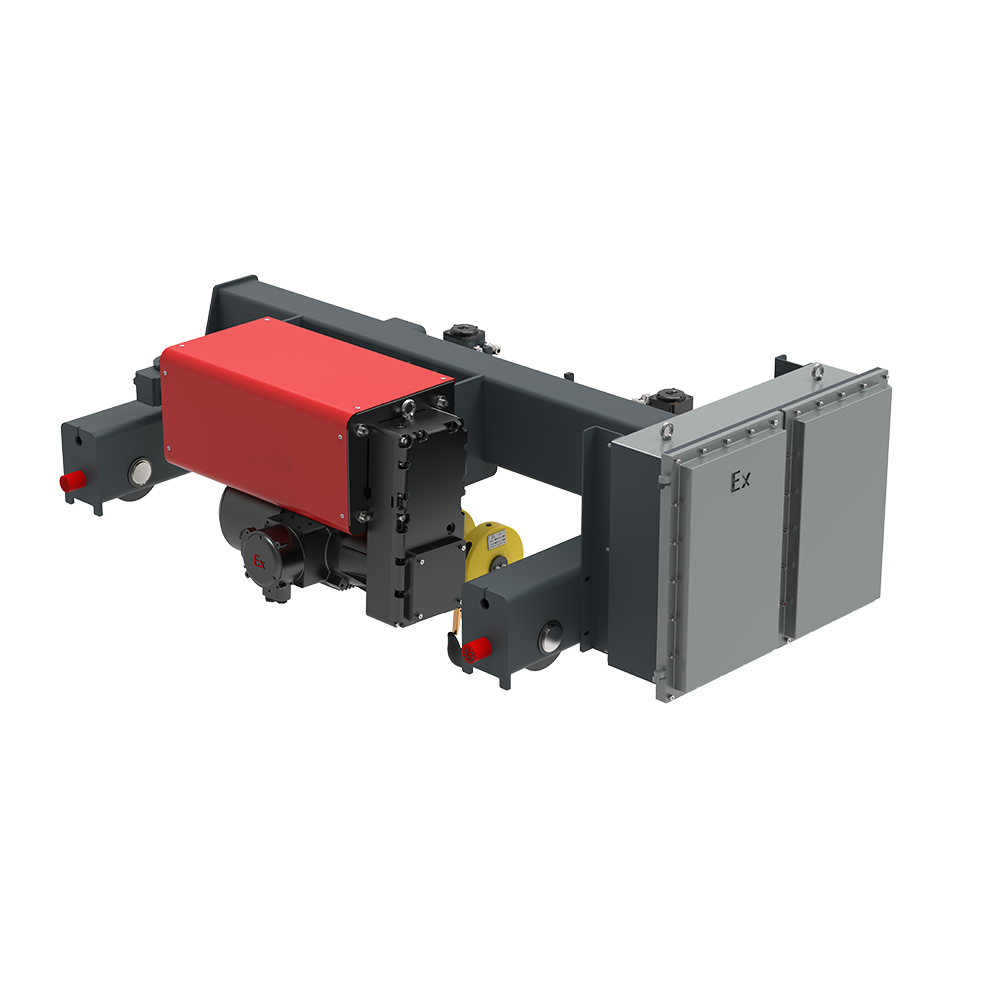

In Bereichen, in denen Explosionen eine reale Gefahr darstellen, spielen explosionsgeschützte elektrische Systeme und Motoren eine entscheidende Rolle dabei, den Betrieb sicher aufrechtzuerhalten, ohne entzündbare Atmosphären auszulösen. Diese speziellen Systeme werden sorgfältig konstruiert, um jegliches elektrisches Funkeln oder Lichtbogenbildung zu verhindern, die Unfälle verursachen könnten. Sicherheit steht an erster Stelle, wenn es darum geht, mit Bereichen umzugehen, in denen Dämpfe, feine Staubpartikel oder brennbare Gase plötzlich zu einer Bedrohung werden können. Motoren, die für explosionsgefährdete Umgebungen zugelassen sind, stellen unverzichtbare Ausrüstungen dar. Sie arbeiten auch unter widrigen Bedingungen zuverlässig und behalten gleichzeitig ihre Sicherheitseigenschaften bei. Ingenieure konstruieren sie mit speziellen Bauweisen, die potenziell funkenbildende Komponenten in schützenden Gehäusen einschließen, um sicherzustellen, dass nichts entweichen kann, um einen Zwischenfall auszulösen.

Konstruktion von funkenresistenten Komponenten

Die Entwicklung von Bauteilen, die Funkenbildung verhindern, ist besonders wichtig, um Brandgefahren in großen Kranen zu reduzieren, die für explosionsgefährdete Umgebungen konstruiert sind. Die Materialauswahl spielt hierbei eine große Rolle, da sie dazu beiträgt, die Reibung zu verringern, die zu gefährlichen Funken führen kann. Die meisten Ingenieure greifen bei der Fertigung von Teilen, die während des normalen Betriebs aufeinander reiben könnten, auf Materialien wie Kupferlegierungen zurück. Wir kennen die Folgen, wenn Unternehmen diesen Schritt überspringen. Erinnern Sie sich an die Fabrikunfälle, bei denen die Ausrüstung einfach katastrophal versagte? Genau das zeigt, wie wichtig eine ordnungsgemäße Funkenresistenz ist. Wenn Hersteller sich von Anfang an auf diese Sicherheitsmerkmale konzentrieren, funktionieren die Krananlagen besser in Bereichen mit brennbaren Materialien – und die Arbeiter müssen sich nicht ständig um mögliche Katastrophen sorgen, die direkt vor ihrer Nase passieren könnten.

Temperaturregelungsmechanismen

Die Temperaturregelung ist bei der Konstruktion explosionsgeschützter Brückenkrane von absoluter Bedeutung, da sie sowohl die Sicherheit als auch die Funktionsweise des Equipments beeinflusst. Die meisten modernen Designs beinhalten Dinge wie hochwertige Wärmedämmung sowie geeignete Belüftungssysteme, um den sicheren Betriebstemperaturbereich aufrechtzuerhalten. Die eigentliche Herausforderung besteht darin, die Wärme abzuführen, die innerhalb des Geräts durch die arbeitenden Motoren und elektrischen Komponenten entsteht. Ohne angemessene Regelung entstehen hier ernsthafte Probleme auf lange Sicht. Die Geschichte zeigt zahlreiche Fälle, in denen mangelhafte Temperaturregelung vor Ort zu gefährlichen Situationen führte. Deshalb ist es nicht nur wichtig, sondern unerlässlich, die Temperaturregelungssysteme korrekt zu dimensionieren, um Explosionsrisiken zu reduzieren und die Sicherheit während des Betriebs der Kräne gewährleisten zu können.

Materialinnovationen für gefährliche Umgebungen

Korrosionsfestes Edelstahlbauwerk

Wenn Korrosion in explosionsgeschützten Brückenkrane eindringt, beeinträchtigt dies erheblich deren strukturelle Integrität. Deshalb spielen korrosionsbeständige Materialien eine so wichtige Rolle. Gerade in jenen gefährlichen Arbeitsbereichen, in denen Kräne mit verschiedensten korrosiven Chemikalien in Berührung kommen, wird rostfreier Stahl zum bevorzugten Material, um die Sicherheit über einen langen Zeitraum hinweg gewährleisten zu können. Tatsächlich werden beim Bau solcher Kräne mehrere unterschiedliche Qualitäten von rostfreiem Stahl verwendet, wobei jede Qualität unterschiedlich gut gegen die jeweiligen Umwelteinflüsse bestehen kann. Der Stahlwerkstoff 316 hat sich in jüngster Zeit zunehmend bewährt, da er eine bessere Korrosionsbeständigkeit als die meisten anderen verfügbaren Optionen bietet. Der Einsatz korrosionsbeständiger Materialien bringt zudem zahlreiche Vorteile – mehr, als man zählen könnte. Die Kräne halten selbstverständlich länger, benötigen weniger häufige Reparaturen und schaffen insgesamt sicherere Arbeitsbedingungen. Wenn Hersteller die Kräne von Anfang an mit diesen widerstandsfähigen Materialien konstruieren, müssen Ersatzteile erst deutlich später ausgetauscht werden. Betreiber, die bei der Konstruktion auf Korrosionsbeständigkeit achten, stellen in der Regel weniger unerwartete Ausfälle oder Sicherheitsprobleme im Laufe der Zeit fest.

Spezialbeschichtungen für extreme Bedingungen

Der Schutz von Kränen, die in harten Umgebungen arbeiten, erfordert spezialisierte Beschichtungen, die als Schutzschild gegen die schlimmsten Elemente der Natur wirken. Die besten Beschichtungen halten allem stand, von korrosiven Chemikalien bis hin zu intensiver Sonneneinstrahlung und heftigen Temperaturschwankungen, und sorgen dafür, dass Kräne auch bei wirklich rauen Bedingungen sicher und reibungslos laufen. Die meisten modernen Beschichtungen basieren auf Substanzen wie Epoxid- oder Polyurethan-Formulierungen, die fest mit Metalloberflächen verbunden sind und eine Barriere bilden, die auch unter Druck standhält. Diese Beschichtungen verhindern nicht nur Rost, sondern stärken tatsächlich die Struktur des Krans und sorgen gleichzeitig dafür, dass die äußere Oberfläche nicht zu schnell abnutzt. Solche Schutzbeschichtungen finden sich überall dort, wo Kräne beispielsweise ständig giftigen Dämpfen in Chemieanlagen ausgesetzt sind oder wo es während des Tages zu starken Temperaturschwankungen kommt. Unternehmen, die in hochwertige Beschichtungen investieren, stellen fest, dass ihre Kräne wesentlich länger ohne Ausfälle funktionieren, was weniger Reparaturen und insgesamt sicherere Abläufe bedeutet.

Konformität mit globalen Sicherheitsstandards

ATEX-Zertifizierung für explosionsgefährdete Bereiche

ATEX-Zertifizierung ist besonders wichtig, um die Sicherheit von Arbeitnehmern in Bereichen zu gewährleisten, in denen Explosionen möglich sind, insbesondere in ganz Europa. Diese ATEX-Vorschriften beziehen sich ausschließlich auf Geräte und Schutzsysteme, die für Bereiche mit Explosionsgefahr gedacht sind, und sind daher unbedingt erforderlich für Anwendungen wie Industriekräne, die in solchen gefährlichen Umgebungen eingesetzt werden. Wenn Unternehmen den ATEX-Richtlinien folgen, schützen sie nicht nur die Menschen vor Ort, sondern auch sich selbst rechtlich, da die Behörden diese Vorgaben sehr ernst nehmen. Branchenstatistiken zeigen, dass Unternehmen, die ATEX-Vorgaben ignorieren, am Ende hohe Geldstrafen zahlen und schwerwiegende Unfälle erleben müssen. Nehmen wir als Beispiel die EU – hier wurde durch Gesetzgebung klar gemacht, dass die Einhaltung dieser Standards keine Option ist, wenn wir Katastrophen verhindern und Arbeitnehmer vor Gefahren schützen wollen.

NEC- und IECEx-Regularien im Einklang

Die NEC- und IECEx-Standards spielen bei Kranoperationen weltweit eine wichtige Rolle, um elektrische Risiken in Bereichen zu steuern, in denen Explosionen möglich sind. Der National Electrical Code gilt hauptsächlich in Nordamerika, während IECEx internationale Anerkennung findet und dabei hilft, Sicherheitsmaßnahmen einheitlich zu gestalten. Ein Vergleich dieser beiden zeigt, dass beide Regelwerke darauf abzielen, elektrische Gefahren zu verhindern, obwohl sie je nach Standort unterschiedlich angewendet werden und eigene technische Details aufweisen. Ein Beispiel ist Hoistcraft — das Unternehmen hat es geschafft, sowohl den Anforderungen der NEC als auch denen von IECEx gerecht zu werden, indem es effektive Sicherheitsverfahren implementiert hat, die sich in der Praxis bewährt haben. Für Unternehmen bedeutet dies schlichtweg: Die Einhaltung dieser Standards geht nicht nur darum, Geldstrafen zu vermeiden. Vielmehr können Firmen, die frühzeitig konform werden, auf globalen Märkten Boden gewinnen, da Kunden eher Vertrauen in Unternehmen setzen, bei denen Krane sicher, effizient und mit möglichst geringer Ausfallzeit betrieben werden.

Industrielle Anwendungen und Kranvarianten

Gummirad-Krane (RTG) in der Containerhandhabung

RTG-Kräne spielen bei der Bewegung von Containern in Häfen und Umschlaganlagen eine große Rolle. Mit Gummireifen statt Schienen können diese großen Maschinen sich frei innerhalb der Containerterminals bewegen, was sie äußerst praktisch für das Be- und Entladen von Schiffen macht. Eines der größten Vorteile von RTGs ist die Kosteneinsparung für Hafenbetreiber, da teure Schienensysteme nicht mehr benötigt werden, um Container lediglich innerhalb des Hafens zu transportieren. Diese Flexibilität spart Kosten und sorgt gleichzeitig für reibungslose Abläufe, ohne zusätzliche infrastrukturelle Herausforderungen.

RTG-Kräne steigern die betriebliche Effizienz, da sie eine schnellere Containerhandhabung ermöglichen, was besonders wichtig ist, um Versandverzögerungen zu reduzieren und die Logistik reibungslos zu gestalten. Häfen, die auf diese Kräne umgestiegen sind, verzeichneten deutliche Rückgänge bei den Liegezeiten, was bedeutet, dass mehr Container in derselben Zeit abgefertigt werden können. Viele Häfen weltweit haben diese Steigerung der Produktivität festgestellt, seitdem sie RTG-Technologie eingeführt haben. Diese Kräne funktionieren aufgrund ihrer Mobilität gut in verschiedenen Terminalkonfigurationen und sind daher auch bei sich wandelnden Hafenstrukturen flexibel einsetzbar. Einige Anlagen berichten von zweistelligen Steigerungen der Handhabungskapazitäten nach der Einführung.

Die Integration von RTG-Kränen in die Seehaflogistik wächst weiterhin, angetrieben durch den Bedarf an effizientem Frachtmanagement im Zuge steigender globaler Handelsvolumina. Statistiken zeigen, dass Häfen, die RTG-Systeme einsetzen, bis zu einer 30-prozentigen Steigerung der Containerumschlagseffizienz verzeichnen, was ihre entscheidende Rolle in modernen maritimen Logistiksystemen unterstreicht.

Druckluft-Zugmittelintegration in chemischen Anlagen

In chemischen Anlagen im ganzen Land spielen Lufthebezeuge eine entscheidende Rolle, wenn es darum geht, Hebevorgänge in gefährlichen Bereichen durchzuführen. Im Gegensatz zu elektrischen Modellen bergen diese pneumatischen Geräte kein Risiko von Funkenbildung, was gerade in Bereichen, in denen entzündbare Dämpfe auftreten können, einen großen Unterschied macht. Aus diesem Grund bevorzugen viele Anlagenbetreiber sie für Arbeiten in der Umgebung von Lagertanks oder Verarbeitungseinheiten. Was Lufthebezeuge besonders auszeichnet, ist ihre Konstruktion mit eingebauten Sicherheitsvorkehrungen. Die meisten Modelle sind mit automatischen Abschaltautomatiken ausgestattet, falls etwas schief läuft, und bieten zudem Schutz gegen Überlastung. Diese Eigenschaften geben den Arbeitern das beruhigende Gefühl, dass die Ausrüstung während kritischer Hebevorgänge nicht unerwartet versagen wird.

Luftkettenzüge haben sich für chemische Anlagen als Game-Changer erwiesen, da sie Lasten heben, ohne großes Aufheben zu machen, und dabei die strengen Sicherheitsstandards einhalten, über die alle sprechen. Sobald diese Züge installiert sind, laufen die Abläufe reibungsloser und die Mitarbeiter bleiben sicherer, da sie gefährliche Materialien mit präziser Genauigkeit bewegen können. Schließlich will niemand Verschüttungen oder Zwischenfälle. Praktische Erfahrungen bestätigen dies ebenfalls – viele Fabriken berichten von weniger Vorfällen und verbesserter Arbeitsabläufen, sobald sie auf Luftkettenzüge anstelle herkömmlicher Methoden umstellen. Der Unterschied ist übrigens nicht nur theoretisch – die meisten Bediener bemerken ihn sofort.

Die Anwendungsbereiche von Luftkettenzügen beschränken sich nicht nur auf Sicherheitsverbesserungen; sie tragen auch zur gesteigerten Produktivität bei, indem sie kontinuierliche Betriebsabläufe ermöglichen, ohne dabei die erforderlichen Sicherheitsprotokolle in explosionsgefährdeten Umgebungen zu beeinträchtigen. Ihre Effektivität bei komplexen Hebeaufgaben macht sie zu unverzichtbaren Geräten in modernen Chemieanlagen.

Travel-Lift-Systeme für Offshore-Operationen

Reiselifts haben die Arbeit auf dem Meer verändert, dank ihrer starken und zuverlässigen Hebeleistungen, die unverzichtbar sind, um Schiffe zu warten und neue zu bauen. Die meisten dieser mobilen Kräne verfügen über große Überkopfrahmen und Gummireifen, wodurch sie sich frei bewegen und Boote genau dort platzieren können, wo sie auf trockenem Boden benötigt werden. Die Fähigkeit dazu vereinfacht verschiedene Arten von Reparaturen erheblich und reduziert gleichzeitig die Transportkosten, da teure feste Anlagen oder Stege nicht erforderlich sind, um kleinere Wasserfahrzeuge zwischen verschiedenen Standorten zu bewegen.

Reiselifts verfügen über mehrere wichtige Sicherheits- und Betriebsmerkmale, die erwähnenswert sind. Sie verfügen in der Regel über Fernbedienungen zur Steuerung, können Lasten sehr präzise positionieren und sind mit hochentwickelter Lastüberwachungstechnik ausgestattet. All diese Merkmale sorgen dafür, dass Boote und Schiffe sicher gehandhabt werden, insbesondere auf See, wo sich die Wetterbedingungen von einem Moment auf den anderen schnell ändern können. Wenn man sie mit traditionellen Krananlagen vergleicht, funktionieren Reiselifts in den meisten Fällen einfach besser. Sie bieten den Bedienern mehr Flexibilität auf der Baustelle und sorgen dafür, dass alles weiterläuft, auch wenn während der Lade- oder Entladevorgänge unerwartete Probleme auftreten.

Studien zu Reiselift-Systemen zeigen, dass diese in Offshore-Umgebungen äußerst effektiv sind. Branchenberichten zufolge reduzieren diese Systeme die Trockendocking-Zeit in vielen Fällen um rund 40 %, was einen großen Unterschied macht, wenn Wartungsarbeiten an Schiffen erforderlich sind. Betreiber haben diese Zeitersparnis bereits direkt erlebt, insbesondere während Hochsaison, wenn jede Stunde zählt. Wir beobachten auch eine zunehmende Verbreitung innerhalb des Sektors. Unternehmen suchen nach zuverlässigen Methoden, um Ausrüstung und Materialien schnell zu bewegen, insbesondere da Wetterbedingungen immer schwerer vorherzusagen sind und die Vorschriften bezüglich der Sicherheitsstandards von Schiffen strenger werden.