Características Fundamentais de Projeto das Pontes Rolantes à Prova de Explosão

Sistemas Elétricos e Projetos de Motores à Prova de Explosão

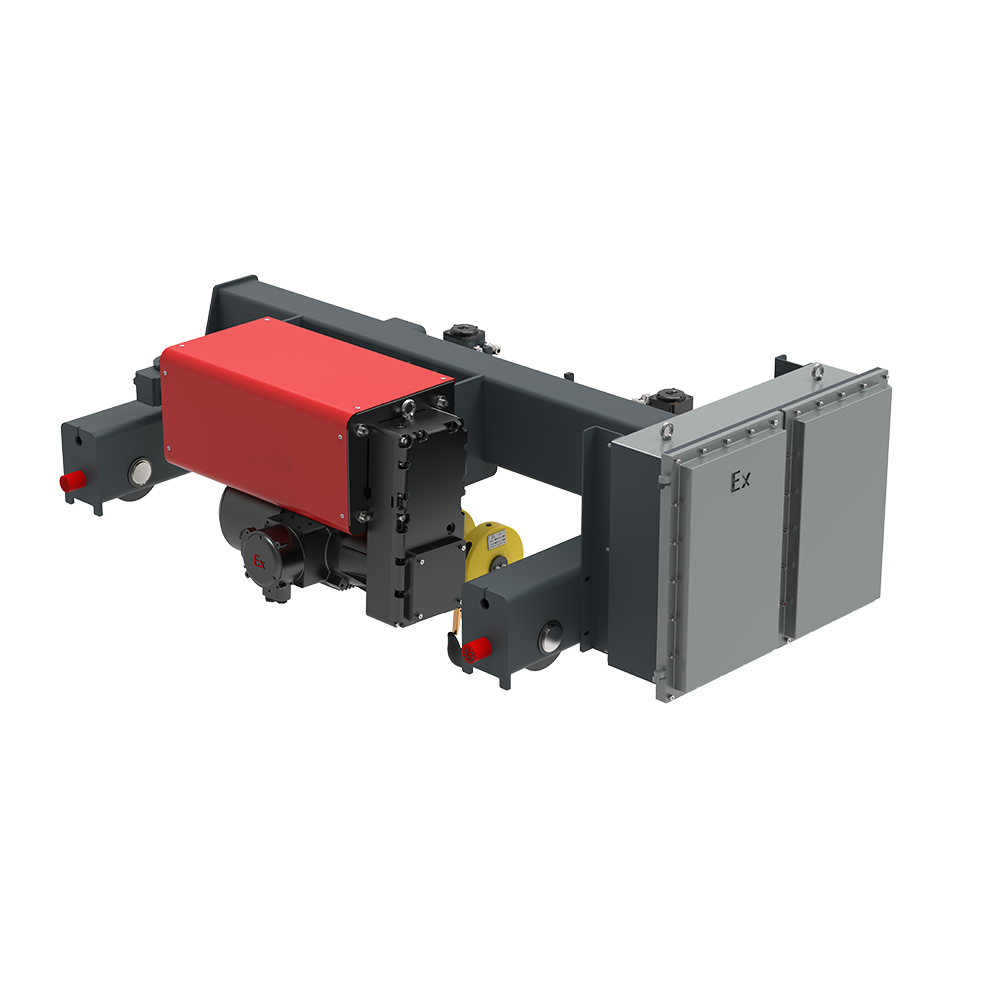

Em locais onde explosões representam um perigo real, sistemas elétricos e motores à prova de explosão desempenham um papel fundamental para manter as operações seguras, sem provocar atmosferas inflamáveis. Esses sistemas especiais são construídos com cuidado para evitar qualquer centelhamento ou arco elétrico que possa causar acidentes. A segurança é prioridade ao lidar com áreas repletas de vapores, partículas finas de poeira ou gases combustíveis que podem tornar-se perigosos repentinamente. Motores certificados para ambientes explosivos são equipamentos absolutamente necessários. Eles funcionam com confiabilidade mesmo em condições adversas, mantendo suas características de segurança. Os engenheiros os projetam com técnicas especiais de construção que encapsulam quaisquer componentes que potencialmente possam gerar centelhas dentro de carcaças protetoras, garantindo que nada escape para desencadear um incidente.

Engenharia de Componentes Resistentes a Faíscas

Projetar peças que resistem a faíscas é realmente importante para manter os riscos de incêndio sob controle em grandes guindastes construídos para ambientes explosivos. Os materiais que escolhemos têm grande importância, pois ajudam a reduzir o atrito que pode levar à formação de faíscas perigosas. A maioria dos engenheiros opta por materiais como ligas de cobre ao fabricar peças que possam entrar em atrito durante a operação normal. Já vimos o que acontece quando empresas pulam esta etapa. Lembra dos acidentes em fábricas onde o equipamento simplesmente falhou de forma catastrófica? É exatamente por isso que a resistência adequada a faíscas é tão importante. Quando os fabricantes se concentram nessas características de segurança desde o início, seus guindastes funcionam melhor em locais onde existem materiais inflamáveis, o que significa que os trabalhadores não vivem preocupados com possíveis desastres acontecendo diante de seus olhos.

Mecanismos de Regulação de Temperatura

Manter as temperaturas sob controle é absolutamente crítico ao projetar pontes rolantes à prova de explosão, pois isso afeta tanto a segurança quanto o desempenho adequado do equipamento. A maioria dos designs modernos inclui itens como isolamento térmico de boa qualidade, juntamente com sistemas adequados de ventilação, para manter tudo funcionando em temperaturas seguras. O verdadeiro desafio surge ao lidar com todo o calor acumulado internamente pelos motores e componentes elétricos em operação intensa. Sem uma gestão adequada nessa área, teremos problemas graves no futuro. A história nos mostra diversos casos em que uma gestão inadequada de temperaturas criou situações perigosas no local de trabalho. É por isso que acertar os sistemas de regulação de temperatura não é apenas importante, é essencial para reduzir o risco de explosões e garantir que as pontes rolantes permaneçam seguras durante a operação.

Inovações em Materiais para Ambientes Perigosos

Construção de Aço Inoxidável Resistente à Corrosão

Quando a corrosão atinge pontes rolantes à prova de explosão, isso compromete seriamente a integridade estrutural delas, motivo pelo qual o uso de materiais resistentes à corrosão é tão importante. Especialmente em ambientes de trabalho perigosos, onde as pontes rolantes entram em contato com diversos produtos químicos corrosivos, o aço inoxidável torna-se o material preferido para manter a operação segura ao longo do tempo. Na verdade, existem várias categorias diferentes de aço inoxidável utilizadas na fabricação dessas pontes rolantes, cada uma delas apresentando maior ou menor resistência aos problemas ambientais enfrentados diariamente. A categoria 316 de aço inoxidável tem se tornado bastante popular ultimamente, pois oferece melhor resistência à corrosão comparada à maioria das outras opções disponíveis no mercado. O uso de materiais resistentes à corrosão traz diversos benefícios, praticamente incontáveis. As pontes rolantes duram mais, evidentemente, exigem reparos menos frequentes e, no geral, criam condições de trabalho mais seguras. Quando os fabricantes constroem pontes rolantes com esses materiais resistentes desde o início, elas acabam durando muito mais tempo antes de precisarem de peças de substituição. Os operadores que optam por designs resistentes à corrosão normalmente enfrentam menos surpresas no que diz respeito a falhas ou problemas de segurança no futuro.

Revestimentos Especiais para Condições Extremas

Proteger guindastes que operam em ambientes adversos requer revestimentos especializados que atuem como uma barreira contra os piores elementos da natureza. Os melhores revestimentos resistem a tudo, desde produtos químicos corrosivos até exposição intensa ao sol e variações brutais de temperatura, mantendo os guindastes funcionando de forma suave e segura mesmo nas condições mais extremas. A maioria dos revestimentos modernos depende de fórmulas à base de epóxi ou poliuretano que se ligam firmemente às superfícies metálicas, criando uma barreira que resiste sob pressão. Além de apenas impedir a ferrugem, esses revestimentos reforçam estruturalmente o guindaste, garantindo que a superfície externa não se desgaste muito rapidamente. Vemos esses tratamentos protetores em toda parte, especialmente em locais como fábricas químicas, onde os guindastes enfrentam constantemente vapores tóxicos, ou em qualquer lugar onde ocorram mudanças selvagens de temperatura ao longo do dia. As empresas que investem em revestimentos de qualidade descobrem que seus guindastes duram muito mais tempo sem apresentar falhas, o que significa menos reparos e operações mais seguras no geral.

Conformidade com Normas de Segurança Globais

Certificação ATEX para Atmosferas Explosivas

A certificação ATEX é realmente importante para manter os trabalhadores seguros em áreas onde explosões podem ocorrer, especialmente na Europa. Essas normas ATEX abrangem equipamentos e sistemas de proteção destinados a locais com risco de explosão, sendo, portanto, essenciais para equipamentos como pontes rolantes que operam nesses ambientes perigosos. Quando empresas seguem as diretrizes da ATEX, elas estão fazendo mais do que proteger as pessoas no local – também estão se protegendo legalmente, já que os reguladores levam essas questões muito a sério. Dados do setor mostram que empresas que ignoram os requisitos da ATEX acabam pagando multas elevadas e enfrentando acidentes graves. No caso da União Europeia, por exemplo, tornou-se claro por meio da legislação que seguir esses padrões não é opcional se quisermos prevenir desastres e manter os funcionários seguros.

Alinhamento Regulatório entre NEC e IECEx

As normas NEC e IECEx desempenham um papel fundamental nas operações de guindastes em todo o mundo, ajudando a gerenciar riscos elétricos em locais onde explosões poderiam ocorrer. O National Electrical Code atua principalmente na América do Norte, enquanto a IECEx recebe reconhecimento internacional e contribui para a padronização das medidas de segurança. Ao comparar ambas, percebe-se que os dois conjuntos de normas buscam evitar perigos elétricos, embora sejam aplicadas de forma diferente dependendo da localização e possuam especificidades técnicas próprias. Tome como exemplo a Hoistcraft — eles conseguiram atender aos requisitos tanto da NEC quanto da IECEx por meio de procedimentos de segurança sólidos que funcionam bem na prática. Para as empresas, isso significa algo simples: seguir essas normas não é apenas uma forma de evitar multas. As empresas que se tornam conformes desde cedo ganham vantagem nos mercados globais, pois os clientes confiam mais em operações de guindastes seguras e eficientes, sem interrupções desnecessárias.

Aplicações Industriais e Variantes de Pontes Rolantes

Pontes Rolantes sobre Pneus (RTG) no Manuseio de Contêineres

As pontes RTG desempenham um papel fundamental na movimentação de contêineres em portos e instalações de embarque. Com pneus de borracha em vez de trilhos, essas grandes máquinas podem se deslocar livremente pelos pátios de contêineres, o que as torna muito práticas tanto para carregar navios quanto para descarregar cargas. Uma das principais vantagens das pontes RTG é a redução de custos para os operadores portuários, já que não há necessidade de construir sistemas de trilhos caros apenas para movimentar contêineres. Essa flexibilidade economiza dinheiro e mantém as operações funcionando sem problemas, sem os transtornos extras da infraestrutura.

As pontes RTG aumentam a eficiência operacional, pois permitem uma movimentação mais rápida de contêineres, algo que é muito relevante para reduzir atrasos no transporte e garantir que a logística flua de maneira mais ágil. Terminais que migraram para essas pontes viram uma redução significativa nos tempos de virada, o que significa que mais contêineres podem ser movimentados no mesmo período. Muitos portos ao redor do mundo perceberam esse aumento de produtividade desde a adoção da tecnologia RTG. Essas pontes se adaptam bem a diferentes configurações de pátios graças à sua mobilidade, mostrando-se versáteis mesmo quando as estruturas dos portos mudam ao longo do tempo. Algumas instalações relataram aumentos de capacidade de manuseio na casa de dois dígitos após a implementação.

A integração de guindastes RTG na logística de transporte marítimo continua crescendo, impulsionada pela necessidade de uma gestão eficiente de cargas diante do aumento dos volumes de comércio global. Estatísticas revelam que os portos que utilizam sistemas RTG experimentam um aumento de até 30% na eficiência na movimentação de contêineres, refletindo seu papel fundamental na logística marítima moderna.

Integração de Talhas Pneumáticas em Instalações Químicas

Em fábricas químicas por todo o país, os talhas pneumáticas desempenham um papel fundamental quando se trata de operações de elevação em áreas perigosas. Ao contrário dos modelos elétricos, esses dispositivos pneumáticos não apresentam risco de faíscas, o que faz toda a diferença em locais onde vapores inflamáveis possam estar presentes. Por isso, muitos gerentes de instalações preferem utilizá-los em trabalhos próximos a tanques de armazenamento ou unidades de processamento. O que realmente destaca nas talhas pneumáticas, no entanto, é o fato de serem construídas com medidas extras de segurança integradas ao projeto. A maioria dos modelos possui sistemas de desligamento automático caso algo saia do controle, além de proteção embutida contra sobrecarga. Essas características transmitem tranquilidade aos trabalhadores, garantindo que o equipamento não falhe inesperadamente durante operações críticas de elevação.

Os guinchos pneumáticos tornaram-se uma revolução para as fábricas químicas, pois levantam cargas sem complicações, atendendo aos rigorosos padrões de segurança exigidos. Quando esses guinchos são implementados, as operações fluem de maneira mais eficiente e os trabalhadores estão mais seguros, já que conseguem movimentar materiais perigosos com precisão milimétrica. Afinal, ninguém quer derramamentos ou acidentes. A experiência prática confirma isso: muitas fábricas relatam menos incidentes e uma melhoria no fluxo de trabalho após migrarem para guinchos pneumáticos em vez dos métodos tradicionais. A diferença não é apenas teórica: a maioria dos operadores percebe a melhoria de imediato.

As aplicações das talhas pneumáticas vão além da melhoria da segurança; elas também contribuem para um aumento na produtividade ao permitir operações contínuas sem comprometer os protocolos de segurança exigidos em ambientes explosivos. Sua eficácia no manuseio de tarefas complexas de elevação torna-as equipamentos indispensáveis nas operações modernas de plantas químicas.

Sistemas de Elevação para Operações Offshore

Os elevadores para embarcações transformaram a forma como o trabalho é realizado no mar, graças às suas capacidades de elevação fortes e confiáveis, essenciais para a manutenção e construção de navios. A maioria dessas gruas portáteis vem equipada com grandes estruturas superiores e rodas de borracha, permitindo mobilidade livre e posicionando os barcos exatamente onde precisam estar em terra firme. Essa capacidade torna todos os tipos de reparos muito mais fáceis, além de reduzir custos de transporte, já que não há necessidade de instalações fixas ou docas caras ao mover embarcações menores entre diferentes locais.

Os guindastes de deslocamento possuem diversas características importantes de segurança e operação dignas de nota. Normalmente, dispõem de controles remotos para operação, conseguem posicionar cargas com grande precisão e estão equipados com tecnologia avançada de monitoramento de carga. Todas essas características garantem que embarcações e navios sejam manuseados com segurança, especialmente em alto-mar, onde as condições climáticas podem mudar rapidamente de um momento para o outro. Ao compará-los diretamente com os sistemas antigos de guindastes, os guindastes de deslocamento costumam funcionar melhor na maioria das situações. Eles oferecem aos operadores maior liberdade no local de trabalho e mantêm as operações em andamento mesmo quando surgem imprevistos durante o carregamento ou descarregamento.

Estudos sobre sistemas de elevação para transporte mostram que eles funcionam muito bem em ambientes offshore. De acordo com relatórios do setor, esses sistemas reduzem o tempo de docagem em cerca de 40% na maioria dos casos, o que faz grande diferença quando as embarcações precisam de manutenção. Os operadores têm percebido essa economia de tempo na prática, especialmente durante as temporadas de pico, quando cada hora conta. Também está havendo maior adoção desses sistemas em todo o setor. As empresas buscam soluções confiáveis para movimentar equipamentos e materiais rapidamente, especialmente à medida que os padrões climáticos tornam-se mais imprevisíveis e as regulamentações ficam mais rígidas quanto aos padrões de segurança das embarcações.