Grundläggande designfunktioner hos explosionsäkra kranar

Explosionsäkra elsystem och motordesigner

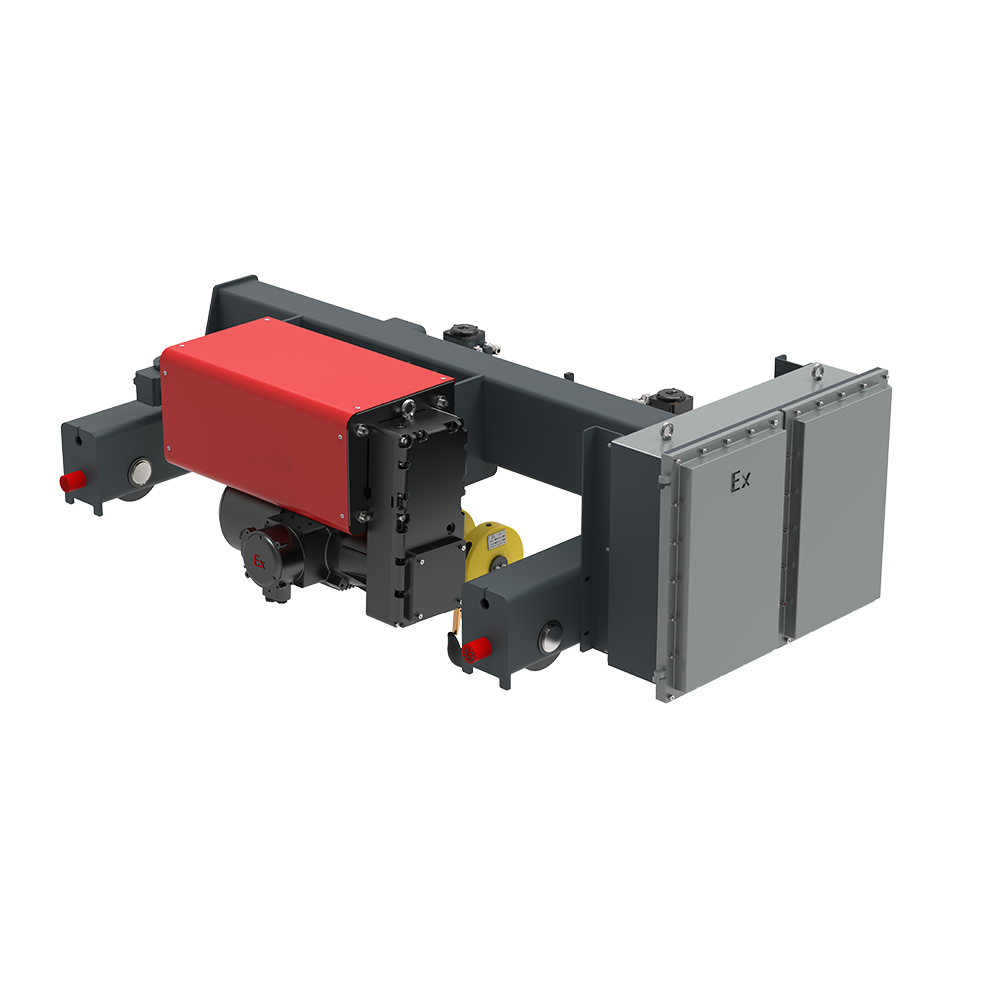

På platser där explosioner är en verklig fara spelar explosionssäkra elsystem och motorer en avgörande roll för att hålla driften säker utan att antända brandfarliga atmosfärer. Dessa särskilda system byggs med omsorg för att förhindra all elektrisk gnistbildning eller ljusbågar som kan orsaka olyckor. Säkerhet prioriteras högst när man hanterar områden fyllda med ångor, fin damm eller brandfarliga gaser som plötsligt kan bli farliga. Motorer som är märkta för explosiva miljöer är absolut nödvändiga. De fungerar tillförlitligt även i tuffa förhållanden samtidigt som de behåller sina säkerhetsfunktioner. Ingenjörer konstruerar dem med särskilda byggtekniker som innesluter delar som potentiellt kan generera gnistor i skyddande höljen, så att ingenting kan undslippa och utlösa en olycka.

Konstruktion av gnistmotståndsdelen

Att konstruera delar som motstår gnistbildning är verkligen viktigt för att hålla nere brandrisker i de stora kranar som är byggda för explosiva miljöer. De material vi väljer spelar en stor roll eftersom de hjälper till att minska friktion som kan leda till farliga gnistor. De flesta ingenjörer använder material som kopparlegeringar för delar som kan gnida mot varandra under normal drift. Vi har sett vad som händer när företag hoppar över detta steg. Kommer ni ihåg de fabriksolyckor där utrustningen helt enkelt brast katastrofalt? Det är exakt därför korrekt gnistmotstånd är så viktigt. När tillverkare fokuserar på dessa säkerhetsfunktioner från början fungerar deras kranar bättre på platser där brandfarliga material finns, vilket innebär att arbetarna inte ständigt behöver oroa sig för potentiella katastrofer som kan ske direkt under deras näsa.

Temperaturreglerande mekanismer

Att hålla temperaturerna under kontroll är absolut kritiskt när man konstruerar explosionsäkra kranar eftersom det påverkar både säkerheten och hur väl utrustningen faktiskt fungerar. De flesta moderna konstruktioner inkluderar saker som högkvalitativ termisk isolering tillsammans med lämpliga ventilationssystem för att hålla allt igång vid säkra temperaturer. Den riktiga utmaningen kommer från att hantera all den värme som byggs upp inuti från motorer och elektriska komponenter som arbetar hårt. Utan ordentlig hantering här tittar vi på allvarliga problem i framtiden. Historien visar många fall där dålig temperaturhantering skapat farliga situationer på arbetsplatsen. Därför är det inte bara viktigt att få dessa temperaturregleringssystem rätt – det är avgörande för att minska risken för explosioner och för att säkerställa att kranarna förblir säkra under drift.

Materialinnovationer för farliga miljöer

Korrosionsbeständigt Stålbygge

När korrosion kommer in i explosionsäkra kranar, påverkar den verkligen deras strukturella integritet, vilket är anledningen till att korrosionsbeständiga material betyder så mycket. Särskilt i dessa farliga arbetsområden där kranar kommer i kontakt med alla slags korrosiva kemikalier, blir rostfritt stål det vanliga materialet för att hålla allt säkert i längden. Det finns faktiskt flera olika klasser av rostfritt stål som används vid tillverkning av dessa kranar, där varje klass tål miljöpåfrestningarna bättre eller sämre som de ställs inför dagligen. Rostfritt stål i klass 316 har blivit ganska populärt på senare tid eftersom det tål korrosion bättre än de flesta andra alternativ som finns där ute. Att använda material som är korrosionsbeständiga medför också flera fördelar, för många att nämna. Kranarna håller naturligtvis längre, kräver mindre frekventa reparationer och skapar överlag säkrare arbetsvillkor. När tillverkare bygger kranar med dessa beständiga material från första dagen, håller de betydligt längre innan reservdelar behövs. Operatörer som fokuserar på korrosionsbeständiga konstruktioner upptäcker i regel färre överraskningar när det gäller driftstörningar eller säkerhetsproblem längre fram.

Specialiserade beläggningar för extrema förhållanden

Att skydda kranar som arbetar i tuffa miljöer kräver specialiserade beläggningar som fungerar som en sköld mot naturens värsta element. De bästa beläggningarna tål allt från frätande kemikalier till intensiv sol och kraftiga temperatursvängningar, och håller kranarna att fungera smidigt och säkert när förhållandena blir riktigt hårda. De flesta moderna beläggningar förlitar sig på saker som epoxi- eller polyuretanformler som binder starkt till metalliska ytor och skapar en barriär som håller emot tryck. Utöver att helt enkelt stoppa rost förstärker dessa beläggningar faktiskt kranens struktur samtidigt som de säkerställer att den yttre ytan inte slits ner alltför snabbt. Vi ser dessa skyddande behandlingar överallt, till exempel i kemiska fabriker där kranar ständigt kämpar mot giftiga ångor, eller var som helst där det förekommer kraftiga temperaturförändringar under dagen. Företag som investerar i kvalitetsbeläggningar upptäcker att deras kranar håller mycket längre utan att bryta ner, vilket innebär färre reparationer och säkrare drift i stort sett.

Kommun av med globala säkerhetsnormer

ATEX-certifiering för explosiva atmosfärer

ATEX-certifiering är verkligen viktig när det gäller att hålla arbetspersonal säker i områden där explosioner kan ske, särskilt i hela Europa. Dessa ATEX-regler gäller utrustning och skyddssystem som är avsedda för platser där det finns explosionsrisk, så de är absolut nödvändiga för saker som industriella kranar som används i dessa farliga miljöer. När företag följer ATEX-riktlinjer gör de mer än att bara skydda människor på arbetsplatsen – de skyddar också sig själva juridiskt eftersom myndigheter tar detta på allvar. Statistik från industrin visar att företag som ignorerar ATEX-krav ofta får betala stora böter och hantera allvarliga olyckor. Ta EU till exempel – de har gjort det tydligt genom lagstiftning att att följa dessa standarder inte är frivilligt om vi vill förhindra katastrofer och hålla anställda utom faras väg.

NEC och IECEx reglermässig anpassning

NEC- och IECEx-standarderna spelar en viktig roll för kranarbeten världen över, vilket hjälper till att hantera elektriska risker på platser där explosioner kan ske. National Electrical Code tillämpas främst i Nordamerika, medan IECEx får internationell erkännande och bidrar till att skapa enhetlighet i säkerhetsåtgärder. En jämförelse visar att båda regelverken försöker förhindra elektriska faror, även om de tillämpas olika beroende på geografisk placering och har sina egna tekniska specifikationer. Ta Hoistcraft som exempel – de har lyckats följa både NEC och IECEx:s krav genom robusta säkerhetsförfaranden som fungerar väl i praktiken. För företag betyder detta enkelt uttryckt att att följa dessa standarder inte längre bara handlar om att undvika böter. Företag som blir kompatibla tidigt får faktiskt fördelar på globala marknader eftersom kunder litar mer på dem när kranar fungerar säkert och effektivt utan onödiga driftstörningar.

Industriella applikationer och krantyper

Gummihjulsgallerkrans (RTG) för containernedlastning

RTG-kranar spelar en viktig roll i att flytta containrar på hamnar och lastningsanläggningar. Med gummihjul istället för rälsar kan dessa stora maskiner röra sig fritt genom containarbeten, vilket gör dem mycket användbara både för att lasta fartyg och ta av last. En av de bästa sakerna med RTG-kranar är hur de minskar kostnaderna för hamnoperatörer eftersom det inte behövs bygga dyra rälsystem bara för att flytta containrar. Denna flexibilitet spar pengar och håller verksamheten igång smidigt utan alla extra infrastrukturproblem.

RTG-kranar förbättrar driftseffektiviteten eftersom de möjliggör snabbare containerhantering, vilket är avgörande för att minska förseningar i frakt och få logistiken att flöda smidigare. Hamnar som övergått till dessa kranar har sett att deras omlastningstider minskat markant, vilket innebär att fler containrar kan hanteras under samma tidsperiod. Många hamnar världen över har noterat denna produktivitetshöjning sedan de började använda RTG-teknik. Dessa kranar fungerar bra i olika typer av terminalinventeringar tack vare sin mobilitet, vilket gör dem anpassningsbara även när hamnkonfigurationerna förändras över tiden. Vissa anläggningar rapporterar att hanteringskapaciteten ökat med tvåsiffriga siffror efter införandet.

Integrationen av RTG-kranar inom sjöfartens logistik fortsätter att växa, driven av behovet av effektiv varuhantering i takt med ökande globala handelsvolymer. Statistik visar att hamnar som använder RTG-system upplever upp till 30 procents ökad effektivitet i containerning, vilket speglar deras avgörande roll i modern maritim logistik.

Luftlyftssystem i kemiska anläggningar

I kemiska fabriker över hela landet spelar lufttaljor en avgörande roll när det gäller lyftarbete i farliga områden. Till skillnad från elektriska modeller innebär dessa pneumatiska apparater ingen risk för gnistor, vilket gör all skillnad i platser där brandfarliga ångor kan förekomma. Därför föredrar många anläggningschefer att använda dem vid arbeten nära lagringsankare eller processenheterna. Det som verkligen sticker ut med lufttaljor är dock hur de är konstruerade med extra säkerhetsåtgärder inbyggda i designen. De flesta modeller är utrustade med automatiska avstängningssystem om något skulle gå fel, samt inbyggd skydd mot överbelastning. Dessa funktioner ger arbetarna lugn och trygghet eftersom de vet att utrustningen inte kommer att haverera oväntat under kritiska lyftarbete.

Lufttaljor har blivit en spelvändare för kemiska fabriker eftersom de lyfter saker utan all den bekymmer samtidigt som de uppfyller de tuffa säkerhetsstandarder som alla pratar om. När dessa taljor sätts in går operationerna smidigare och arbetare är säkrare eftersom de kan flytta farligt material med millimeterprecision. Ingen vill ju ha läckor eller olyckor. Detta stöds också av praktiska erfarenheter – många fabriker rapporterar färre incidenter och bättre arbetsflöde så snart de byter till lufttaljor istället för traditionella metoder. Skillnaden är inte bara teoretisk – de flesta operatörer märker den direkt.

Ilmatauokkien sovellukset menevät turvallisuusparannusten lisäksi myös lisätäkseen tuottavuutta mahdollistamalla jatkuvan toiminnan silti ylläpitäen räjähdysvaarallisissa ympäristöissä vaadittuja turvallisuusprotokollia. Niiden tehokkuus monimutkaisten nostotehtävien hoitamisessa tekee niistä välttämättömiä välineitä nykyaikaisissa kemikaalitehtaan operaatioissa.

Travel Lift Systems for Offshore Operations

Reselyfter har förändrat hur arbetet utförs till sjöss tack vare sina starka och pålitliga lyftförmågor som är avgörande för att underhålla fartyg och bygga nya. De flesta av dessa portabla kranar är utrustade med stora takramar och gummihjul, vilket gör att de kan röra sig fritt och placera båtarna exakt där de behöver vara på land. Förmågan att göra detta gör alla slags reparationer mycket enklare och minskar samtidigt transportkostnaderna eftersom det inte krävs dyra fasta anläggningar eller bryggor för att flytta mindre fartyg mellan olika platser.

Reselyft har flera viktiga säkerhets- och driftsfunktioner som är värda att nämnas. De har vanligtvis fjärrkontroller för drift, kan positionera laster mycket exakt och är utrustade med sofistikerad lastövervakningsteknik. Alla dessa funktioner säkerställer att båtar och fartyg hanteras på ett säkert sätt, särskilt ute till sjöss där väderförhållandena kan ändras snabbt från ena ögonblicket till det andra. När man jämför dem direkt med äldre kranuppsättningar fungerar reselyft helt enkelt bättre i de flesta situationer. De ger operatörerna större frihet på arbetsplatsen och håller allt i gång även när oväntade problem uppstår under lastnings- eller urlastningsoperationer.

Studier av transportlifthandlingssystem visar att de fungerar mycket bra i öppna havsmiljöer. Enligt branschrådgivande rapporter minskar dessa system tiden för torrdockning med cirka 40 % i många fall, vilket gör stor skillnad när fartyg behöver underhåll. Operatörer har märkt denna tidsbesparing i praktiken, särskilt under högsäsonger när varje timme räknas. Vi ser också ökad användning i hela sektorn. Företag vill ha tillförlitliga metoder för att snabbt transportera utrustning och material, särskilt med tanke på att vädermönster blir svårare att förutspå och regler blir strängare vad gäller fartygssäkerhetsstandarder.