Grundlæggende designfunktioner for eksplosionsbeskyttede kraner

Eksplosionsbestandige elektriske systemer og motordesign

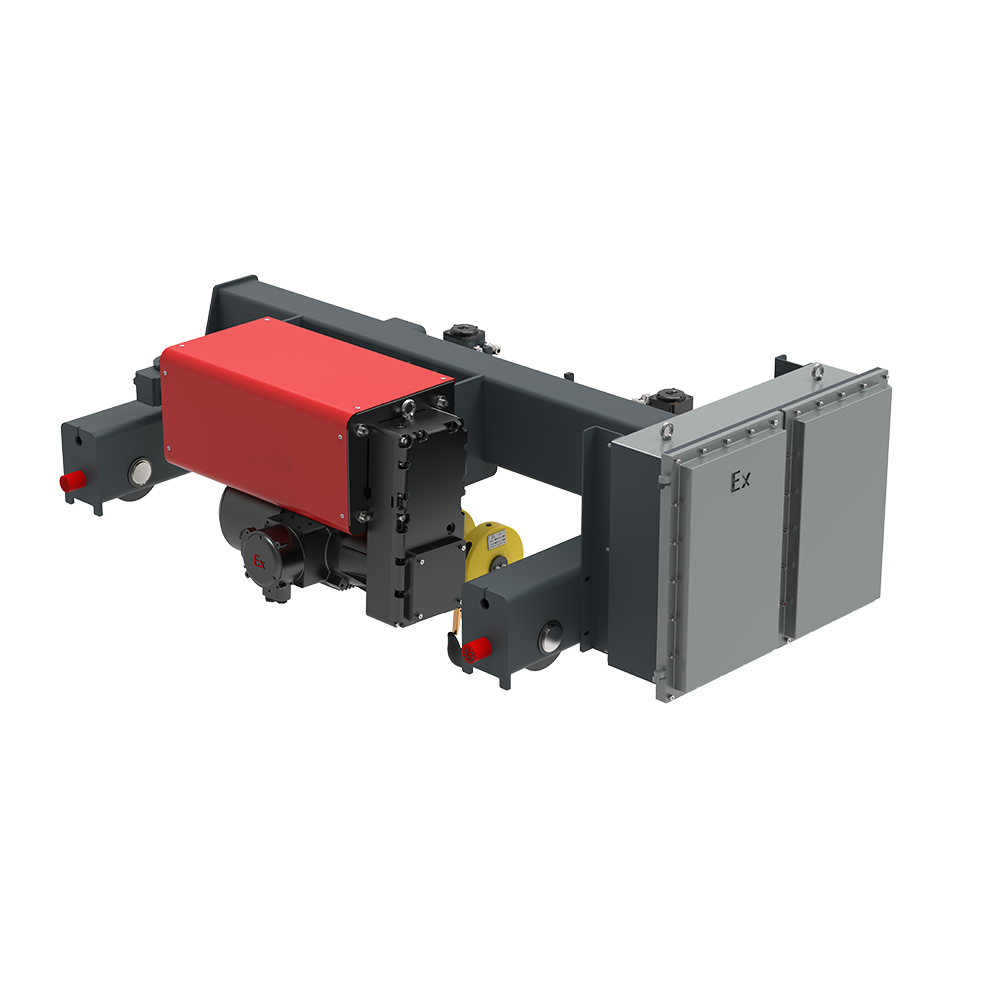

I steder hvor eksplosioner udgør en reel fare, spiller eksplosionssikre elektriske systemer og motorer en afgørende rolle for at sikre, at driften kan fortsætte sikkert uden at antænde brandbare atmosfærer. Disse særlige systemer konstrueres omhyggeligt for at forhindre enhver form for elektrisk gnistdannelse eller lysbue, som kunne forårsage ulykker. Det er især vigtigt at prioritere sikkerhed i områder, hvor der er tilstedeværelse af dampe, fint støv eller brandbare gasser, som pludseligt kan blive farlige. Motorer, der er godkendt til brug i eksplosive miljøer, er derfor absolut nødvendige. De fungerer pålideligt, også under vanskelige betingelser, samtidig med at de bevarer deres sikkerhedsfunktioner. Ingeniører designer dem med særlige konstruktionsteknikker, som indeholder dele, der potentielt kunne danne gnister, inden for beskyttende kabiner, så intet undslipper og udløser en hændelse.

Komponentteknik med modstand mod gnistdannelse

Det er virkelig vigtigt at designe komponenter, som modstår gnistdannelse, for at reducere brandfare i de store kraner, der er bygget til eksplosiv miljøer. De materialer, vi vælger, spiller en stor rolle, fordi de hjælper med at reducere gnidning, som kan føre til farlige gnister. De fleste ingeniører vælger materialer som kobberlegeringer til dele, som under normal drift kan komme til at gnide mod hinanden. Vi har set, hvad der sker, når virksomheder springer dette trin over. Husker du fabriksuheldene, hvor udstyr simpelthen fejlede katastrofalt? Det er præcis derfor gnistmodstand er så vigtig. Når producenter fokuserer på disse sikkerhedsfunktioner fra starten, fungerer deres kraner bedre i omgivelser, hvor der er brændbare materialer, og medarbejderne er derfor ikke hele tiden bekymret for potentielle katastrofer, der kan ske lige for deres øjne.

Temperaturreguleringsmekanismer

At holde temperaturerne under kontrol er helt afgørende, når man designer eksplosionsbeskyttede kraner, fordi det påvirker både sikkerheden og, hvor godt udstyret faktisk fungerer. De fleste moderne designs inkluderer blandt andet god kvalitet termisk isolering samt korrekte ventilationssystemer for at sikre, at alt fungerer ved sikre temperaturer. Den egentlige udfordring kommer fra at skulle håndtere al den varme, der opbygges inde i motoren og de elektriske komponenter, når de arbejder hårdt. Uden ordentlig styring her ser vi alvorlige problemer i fremtiden. Historien kender mange tilfælde, hvor dårlig temperaturstyring har skabt farlige situationer på stedet. Derfor er det ikke bare vigtigt, men afgørende, at få temperaturreguleringssystemerne til at virke korrekt, for at reducere risikoen for eksplosioner og sikre, at kranerne forbliver sikre under drift.

Materialeinnovationer til farlige miljøer

Korrosionsbestandigt bygge af rostfri stål

Når korrosion kommer ind i eksplosionsbeskyttede kraner, påvirker det virkelig deres strukturelle integritet, og derfor er korrosionsbestandige materialer så vigtige. Især i de farlige arbejdsmiljøer, hvor kraner kommer i kontakt med alle slags korrosive kemikalier, bliver rustfrit stål det anvendte materiale, der sikrer en sikker og driftsikker anvendelse over tid. Der findes faktisk flere forskellige kvaliteter af rustfrit stål, der anvendes i produktionen af disse kraner, og hver enkelt klasse modstår miljøpåvirkninger bedre eller værre, afhængigt af de daglige udfordringer de står over for. Rustfrit stål i kvalitet 316 er blevet ret populært i den senere tid, fordi det bedre kan modstå korrosion end de fleste andre løsninger på markedet. Anvendelsen af korrosionsbestandige materialer medfører også flere fordele, end man kan tælle. Kranerne holder længere, kræver mindre vedligeholdelse og skaber overordnet sikrere arbejdsmiljøer. Når producenter bygger kraner med disse modstandsdygtige materialer fra starten, holder de længere, før de skal erstattes. Driftspersonale, som fokuserer på konstruktioner med korrosionsbestandighed, oplever generelt færre overraskelser, hvad angår uventede fejl eller sikkerhedsmæssige problemer i fremtiden.

Specialiserede belægninger til ekstreme forhold

At beskytte kraner, der arbejder i hårde miljøer, kræver specialiserede belægninger, som virker som en skjold mod naturens værste elementer. De bedste belægninger tåler alt fra korrosive kemikalier til intens sollys og brutale temperatursvingninger og holder kranerne i gang smidigt og sikkert, når forholdene bliver virkelig hårde. De fleste moderne belægninger er afhængige af stoffer som epoxi- eller polyurethanformler, der binder sig tæt til metaloverfladerne og danner en barriere, der tåler presset. Ud over at stoppe rust, styrker disse belægninger faktisk kranens struktur og sikrer samtidig, at den ydre overflade ikke slides for hurtigt. Vi ser disse beskyttende behandlinger overalt i steder som kemiske fabrikker, hvor kranerne hele tiden kæmper med giftige dampe, eller overalt, hvor der er vilde temperatursvingninger gennem døgnet. Virksomheder, der investerer i kvalitetsbelægninger, opdager, at deres kraner holder længere uden sammenbrud, hvilket betyder færre reparationer og en mere sikker drift i alt.

Overholdelse af globale sikkerhedsstandarder

ATEX-certificering for eksplosive atmosfærer

ATEX-certificering er virkelig vigtig, når det kommer til at beskytte arbejdstagere i områder, hvor eksplosioner kan ske, især i hele Europa. Disse ATEX-regler vedrører udstyr og beskyttelsessystemer, der er beregnet til anvendelse i områder med eksplosionsrisiko, så de er absolut nødvendige for udstyr som industrielle kraner, der arbejder i sådanne farlige miljøer. Når virksomheder følger ATEX-vejledningerne, gør de mere end blot at beskytte personale på stedet – de sikrer også juridisk dækning, fordi myndigheder tager dette alvorligt. Statistikker fra industrien viser, at virksomheder, som ignorerer ATEX-krav, ofte ender med at betale store bøder og opleve alvorlige ulykker. Tag EU som eksempel – de har gjort det klart gennem lovgivningen, at overholdelse af disse standarder ikke er valgfrit, hvis vi ønsker at forhindre katastrofer og beskytte medarbejderne mod fare.

NEC og IECEx reguleringssammenligning

NEC og IECEx-standarderne spiller en vigtig rolle i kranoperationer globalt og hjælper med at håndtere elektriske risici i steder, hvor eksplosioner kunne ske. National Electrical Code gælder primært i Nordamerika, mens IECEx nyder international anerkendelse og bidrager til ensartede sikkerhedsforanstaltninger. En sammenligning viser, at begge regelsæt forsøger at forhindre elektriske farer, selv om de anvendes forskelligt afhængigt af lokation og har deres egne tekniske detaljer. Tag Hoistcraft som eksempel – de har formået at overholde både NEC og IECEx-krav gennem solide sikkerhedsprocedurer, der fungerer godt i praksis. For virksomheder betyder dette følgende: At overholde disse standarder handler ikke længere kun om at undgå bøder. Virksomheder, der opnår overholdelse tidligt, opnår faktisk fordele i globale markeder, fordi kunder har mere tillid, når kra nser arbejder sikkert og effektivt uden unødige nedetider.

Industrielle applikationer og kranetyper

Gummihjuls-gantrykraner (RTG) til containerhåndtering

RTG-kraner spiller en vigtig rolle i at flytte containere rundt i havne og fragtfaciliteter. Med gummihjul i stedet for skinner kan disse store maskiner køre frit i containerområder, hvilket gør dem virkelig praktiske til både at laste skibe og tage gods af. En af de bedste ting ved RTG-kraner er, at de reducerer omkostningerne for havneoperatører, da der ikke er behov for at bygge dyre skinnesystemer for blot at flytte containere rundt. Denne fleksibilitet sparer penge og sikrer, at driften kører jævnt uden de ekstra infrastrukturudfordringer.

RTG-kraner øger driftseffektiviteten, fordi de muliggør hurtigere containerhåndtering, hvilket er afgørende, når man ønsker at reducere forsinkelser i fragten og få logistikken til at løbe mere jævnt. Havne, der skiftede til disse kraner, oplevede et markant fald i omløbstider, hvilket betyder, at flere containere kan passere igennem på samme tid. Mange havne globalt har bemærket denne stigning i produktivitet, siden de indførte RTG-teknologien. Disse kraner fungerer godt i forskellige typer af containerområder takket være deres mobilitet, hvilket gør dem tilpassningsdygtige, selv når havnekonfigurationer ændres over tid. Nogle faciliteter rapporterer, at deres håndteringskapacitet er steget med to cifre efter implementering.

Integrationen af RTG-kraner i skibsfartens logistik fortsætter med at vokse, drevet af behovet for effektiv godsadministration i takt med stigende globale handelsvolumener. Statistikker viser, at havne, der anvender RTG-systemer, oplever op til 30 % højere containerhåndteringseffektivitet, hvilket afspejler deres afgørende rolle i moderne maritim logistik.

Lufttalsystemintegration i kemiske anlæg

I kemiske anlæg landet over spiller lufttaljer en afgørende rolle, når det kommer til løfteoperationer i farlige områder. Til forskel fra elektriske modeller udgør disse pneumatisk drevne apparater ikke nogen gnistefare, hvilket gør alverdens forskel i områder, hvor der kan være tilstedeværelse af brandbare dampe. Derfor foretrækker mange driftschef dem til opgaver i nærheden af lagertanke eller procesenheder. Det, der virkelig adskiller lufttaljer, er dog, hvordan de er bygget med ekstra sikkerhedsforanstaltninger indarbejdet direkte i designet. De fleste modeller er udstyret med automatisk afbrydelsessystem, hvis noget går galt, og derudover er der indbygget beskyttelse mod overbelastning. Disse funktioner giver arbejdstagerne ro i sindet, idet de er sikre på, at udstyret ikke vil svigte uventet under kritiske løfteoperationer.

Lufttaljer har vist sig at være en afgørende forbedring for kemiske fabrikker, fordi de løfter ting uden unødig besvær og samtidig lever op til de hårde sikkerhedsstandarder, som alle taler om. Når disse taljer først er på plads, kører operationerne mere sikkert og arbejdstagerne er mere beskyttet, fordi farligt udstyr kan flyttes med præcision. Ingen ønsker jo udslip eller ulykker. Dette understøttes også af praktiske erfaringer, idet mange fabrikker rapporterer færre uheld og en bedre arbejdsgang, når de skifter til lufttaljer frem for traditionelle metoder. Forskellen er ikke bare teoretisk, men mærkbar for operatørerne med det samme.

Anvendelsen af lufttaljer går ud over ren sikkerhedsforbedring; de bidrager også til øget produktivitet ved at tillade kontinuerlige operationer uden at kompromittere sikkerhedsprotokoller, der kræves i eksplosive miljøer. Deres effektivitet i håndtering af komplekse løfteopgaver gør dem til uundværlige udstyr i moderne kemiske anlægsoperationer.

Transportløftesystemer til offshore-operationer

Rejseløfter har ændret måden, arbejdet udføres til søs, takket være deres stærke og pålidelige løfteevner, som er afgørende for vedligeholdelse af skibe og byggeri af nye. De fleste af disse bærbare kraner er udstyret med store ovenstående rammer og gummehjul, hvilket giver dem mulighed for at bevæge sig frit og placere både nøjagtigt der, hvor de skal være på land. Evnen til at gøre dette gør alle slags reparationer meget lettere og reducerer samtidig transportomkostningerne, da der ikke er behov for dyre faste faciliteter eller brygge, når mindre skibe transporteres mellem lokationer.

Rejseløftere leveres med flere vigtige sikkerheds- og driftsfunktioner, som er værd at bemærke. De har typisk fjernbetjening til drift, kan placere belastninger meget præcist og er udstyret med avanceret lastovervågningsteknologi. Alle disse funktioner sikrer, at både og skibe håndteres sikkert, især ude til søs, hvor vejrforholdene kan ændre sig hurtigt fra den ene moment til den næste. Når man sammenligner dem med ældre kranekonfigurationer, fungerer rejseløftere ganske enkelt bedre i de fleste tilfælde. De giver operatørerne mere frihed på arbejdspladsen og holder tingene i gang, selv når der opstår uventede problemer under lastnings- eller aflastningsoperationer.

Studier af transportlift-systemer viser, at de fungerer virkelig godt i offshore-miljøer. Ifølge brancheopgørelser reducerer disse systemer tiden i dokken med omkring 40 % i mange tilfælde, hvilket gør en stor forskel, når skibe skal have vedligeholdelse. Operatører har selv bemærket denne tidsbesparelse, især i spidsesæsoner, hvor hvert eneste minut tæller. Vi ser også øget anvendelse i hele sektoren. Virksomheder efterspørger pålidelige metoder til hurtigt at kunne flytte udstyr og materialer, især når vejrforholdene bliver sværere at forudsige, og reglerne skærpes med hensyn til skibssikkerhed.