Caratteristiche Fondamentali dei Ponti Radioresistenti

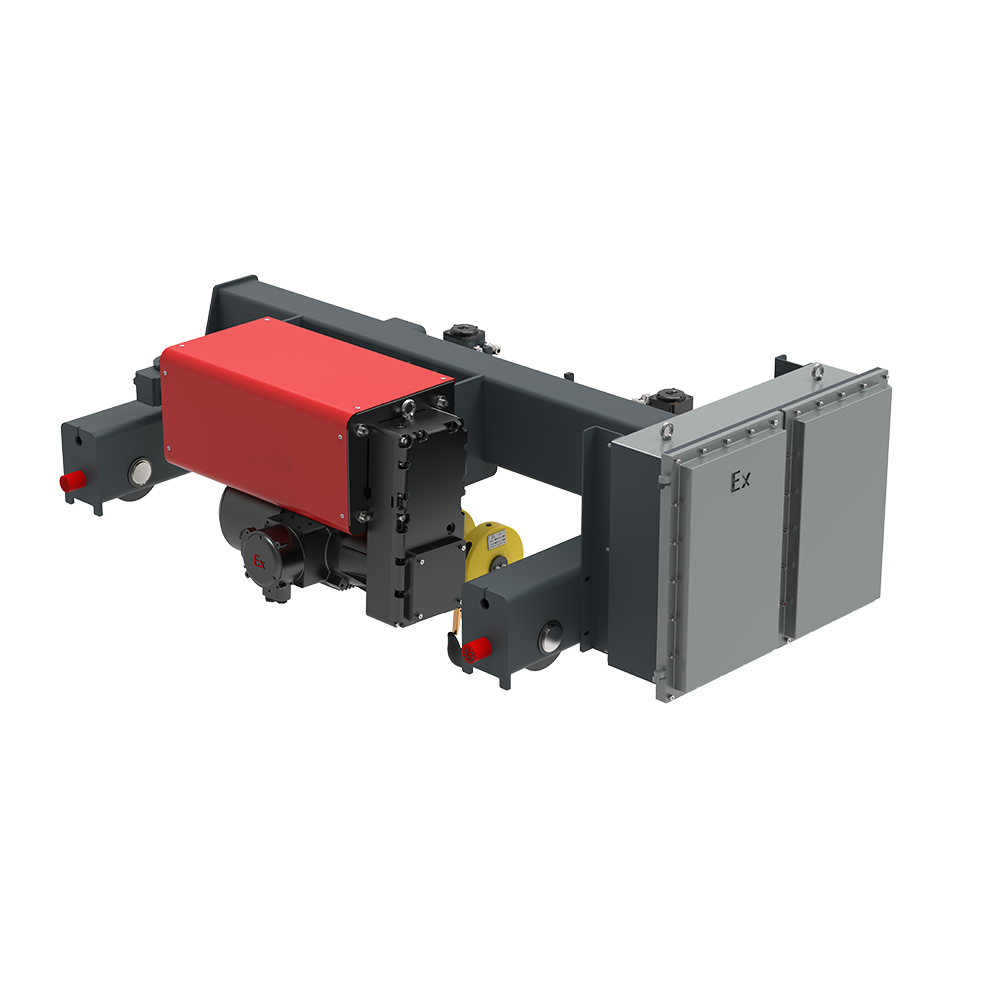

Sistemi Elettrici e Progetti dei Motori Antideflagranti

Nei luoghi in cui le esplosioni rappresentano un pericolo reale, i sistemi elettrici e i motori a prova di esplosione svolgono un ruolo fondamentale per mantenere le operazioni al sicuro, senza innescare atmosfere infiammabili. Questi sistemi speciali vengono costruiti con attenzione per evitare qualsiasi tipo di scintilla o arco elettrico che potrebbe causare incidenti. La sicurezza è prioritaria quando si lavora in ambienti pieni di vapori, particelle di polvere fini o gas combustibili che possono improvvisamente diventare pericolosi. I motori omologati per ambienti esplosivi sono assolutamente indispensabili. Funzionano in modo affidabile anche in condizioni difficili, mantenendo intatte le loro caratteristiche di sicurezza. Gli ingegneri li progettano utilizzando tecniche costruttive particolari, che racchiudono al loro interno eventuali componenti che potrebbero generare scintille, all'interno di alloggiamenti protettivi, per assicurarsi che nulla possa fuoriuscire e causare un incidente.

Ingegneria di Componenti Resistenti alle Scintille

Progettare componenti in grado di resistere alle scintille è davvero importante per ridurre il rischio di incendi in quelle grandi gru costruite per ambienti esplosivi. I materiali che scegliamo sono molto importanti perché aiutano a ridurre l'attrito che può portare a scintille pericolose in giro. La maggior parte degli ingegneri opta per materiali come leghe di rame quando producono parti che potrebbero sfregarsi tra loro durante il normale funzionamento. Abbiamo visto cosa succede quando le aziende saltano questo passaggio. Ricordate quegli incidenti in fabbrica in cui l'attrezzatura ha semplicemente ceduto in modo catastrofico? È esattamente per questo che la corretta resistenza alle scintille è così importante. Quando i produttori si concentrano su queste caratteristiche di sicurezza fin dall'inizio, le loro gru funzionano meglio in ambienti dove sono presenti materiali infiammabili, il che significa che i lavoratori non sono costantemente preoccupati per potenziali disastri che potrebbero verificarsi proprio sotto i loro occhi.

Meccanismi di Regolazione della Temperatura

Mantenere sotto controllo le temperature è assolutamente critico nella progettazione di gru a prova di esplosione, poiché influisce sia sulla sicurezza sia sul reale funzionamento dell'attrezzatura. La maggior parte dei design moderni include elementi come un'ottima isolamento termico insieme a sistemi di ventilazione adeguati, per mantenere tutto operativo a temperature sicure. La vera sfida proviene dal dover gestire tutto il calore che si accumula all'interno a causa del lavoro intenso di motori e componenti elettrici. Senza un'adeguata gestione in questa fase, si rischiano problemi seri in futuro. La storia ci mostra numerosi casi in cui una cattiva gestione delle temperature ha creato situazioni pericolose sul sito. Ecco perché impostare correttamente questi sistemi di regolazione della temperatura non è solo importante, ma essenziale per ridurre il rischio di esplosioni e garantire che le gru rimangano sicure durante l'operazione.

Innovazioni nei Materiali per Ambienti Pericolosi

Costruzione in acciaio inossidabile resistente alla corrosione

Quando la corrosione si insinua nelle gru a prova di esplosione, compromette seriamente l'integrità strutturale. Per questo motivo, l'utilizzo di materiali resistenti alla corrosione è così importante. Specialmente in quelle aree lavorative pericolose in cui le gru vengono a contatto con svariati prodotti chimici corrosivi, l'acciaio inossidabile diventa il materiale preferito per garantire un funzionamento sicuro nel tempo. Esistono in realtà diverse qualità di acciaio inossidabile utilizzate nella costruzione di queste gru, ognuna delle quali offre una maggiore o minore resistenza ai problemi ambientali quotidiani. La qualità 316 dell'acciaio inossidabile è diventata recentemente molto popolare perché resiste alla corrosione meglio di molte altre opzioni disponibili sul mercato. L'utilizzo di materiali resistenti alla corrosione comporta numerosi vantaggi, praticamente innumerevoli. Le gru durano chiaramente più a lungo, richiedono interventi di manutenzione meno frequenti e, nel complesso, creano condizioni di lavoro più sicure. Quando i produttori costruiscono le gru utilizzando sin dall'inizio materiali resistenti alla corrosione, queste durano molto di più prima di necessitare di parti di ricambio. Gli operatori che si concentrano su progetti resistenti alla corrosione riscontrano generalmente meno imprevisti in termini di guasti o problemi di sicurezza futuri.

Rivestimenti Specializzati per Condizioni Estreme

Per proteggere le gru che operano in ambienti difficili sono necessari rivestimenti specializzati che fungono da scudo contro gli elementi più aggressivi della natura. I migliori rivestimenti resistono a tutto, dai prodotti chimici corrosivi alla luce solare intensa e alle brusche variazioni di temperatura, mantenendo le gru efficienti e sicure anche nelle condizioni più estreme. La maggior parte dei rivestimenti moderni si basa su formulazioni a base di epossidici o poliuretanici che aderiscono saldamente alle superfici metalliche, creando una barriera che resiste alla pressione. Oltre a prevenire la ruggine, questi rivestimenti rinforzano effettivamente la struttura della gru, assicurando che la superficie esterna non si usuri troppo rapidamente. Questi trattamenti protettivi si trovano comunemente in posti come impianti chimici, dove le gru devono costantemente affrontare fumi tossici, o in ambienti dove ci sono forti escursioni termiche durante la giornata. Le aziende che investono in rivestimenti di qualità scoprono che le loro gru durano molto più a lungo senza guasti, il che significa meno riparazioni e operazioni complessivamente più sicure.

Conformità ai Standard di Sicurezza Globali

Certificazione ATEX per Atmosfere Esplosive

La certificazione ATEX è davvero importante per garantire la sicurezza dei lavoratori in ambienti dove potrebbero verificarsi esplosioni, in particolare in Europa. Queste normative ATEX riguardano l'equipaggiamento e i sistemi di protezione destinati a luoghi dove esiste il rischio di esplosione, quindi sono assolutamente necessarie, ad esempio, per gru industriali che operano in questi ambienti pericolosi. Quando le aziende seguono le linee guida ATEX, non stanno solo proteggendo le persone sul posto di lavoro, ma si tutelano anche da un punto di vista legale, visto che le autorità competenti prendono molto seriamente questi aspetti. Dati del settore mostrano che le aziende che ignorano i requisiti ATEX finiscono per pagare multe salate e affrontare incidenti gravi. Prendiamo l'Unione Europea come esempio: ha chiarito con chiarezza attraverso la legislazione che rispettare questi standard non è facoltativo, se vogliamo prevenire disastri e mantenere i lavoratori al sicuro.

Allineamento Regolamentare NEC e IECEx

Gli standard NEC e IECEx svolgono un ruolo fondamentale nelle operazioni di gru a livello mondiale, aiutando a gestire i rischi elettrici nei luoghi in cui potrebbero verificarsi esplosioni. Il National Electrical Code è applicato principalmente in Nord America, mentre IECEx gode di riconoscimento internazionale e contribuisce a uniformare le misure di sicurezza. Un confronto tra questi standard mostra che entrambi mirano a prevenire i pericoli elettrici, sebbene la loro applicazione vari a seconda della località e presenti specifiche tecniche differenti. Consideriamo ad esempio Hoistcraft: l'azienda è riuscita a rispettare sia i requisiti NEC che IECEx grazie a solide procedure di sicurezza che si rivelano efficaci nella pratica. Per le aziende, il messaggio è chiaro: conformarsi a questi standard non è più soltanto una questione di evitare multe. Le imprese che si adeguano precocemente guadagnano in realtà una posizione vantaggiosa sui mercati globali, poiché i clienti ripongono maggiore fiducia in gru che operano in modo sicuro ed efficiente, riducendo al minimo i fermi macchina non necessari.

Applicazioni Industriali e Varianti di Gru

Gru a Portale su Pneumatici (RTG) per la Movimentazione dei Container

Le gru RTG svolgono un ruolo fondamentale nel movimento dei container all'interno di porti e impianti di spedizione. Dotate di pneumatici di gomma invece che di rotaie, queste grandi macchine possono spostarsi liberamente nelle aree di stoccaggio container, rendendole molto utili sia per caricare le navi che per scaricare le merci. Una delle caratteristiche più vantaggiose delle gru RTG è la riduzione dei costi per gli operatori portuali, poiché non è necessario costruire costosi sistemi ferroviari per spostare i container. Questa flessibilità consente di risparmiare denaro e mantiene le operazioni efficienti, evitando problemi legati a infrastrutture aggiuntive.

Le gru RTG aumentano l'efficienza operativa perché permettono una movimentazione più rapida dei container, un fattore cruciale per ridurre i ritardi nelle spedizioni e far scorrere agevolmente le operazioni logistiche. I porti che hanno adottato queste gru hanno registrato una significativa riduzione dei tempi di sosta, il che significa che un maggior numero di container può essere gestito nello stesso arco di tempo. Molti scali marittimi in tutto il mondo hanno osservato un sensibile aumento di produttività da quando hanno introdotto la tecnologia RTG. Queste gru si adattano bene a diverse configurazioni delle aree di stoccaggio grazie alla loro mobilità, dimostrandosi flessibili anche di fronte ai cambiamenti strutturali dei porti nel tempo. Alcune strutture hanno riportato aumenti a due cifre delle capacità di movimentazione dopo l'implementazione.

L'integrazione dei carrelli RTG nelle logiche di spedizione continua a crescere, spinta dalla necessità di una gestione efficiente delle merci di fronte all'aumento dei volumi commerciali globali. Le statistiche rivelano che i porti che utilizzano sistemi RTG registrano un aumento dell'efficienza nella movimentazione dei container fino al 30%, riflettendo il loro ruolo fondamentale nella logistica marittima moderna.

Integrazione di paranchi pneumatici in impianti chimici

Negli impianti chimici di tutto il paese, i paranchi pneumatici svolgono un ruolo fondamentale per le operazioni di sollevamento nelle aree pericolose. A differenza dei modelli elettrici, questi dispositivi pneumatici non presentano rischi di scintille, un aspetto determinante nei luoghi in cui potrebbero essere presenti vapori infiammabili. Per questo motivo, molti responsabili degli impianti li preferiscono per lavori vicino a serbatoi di stoccaggio o unità di processo. Quello che davvero contraddistingue i paranchi pneumatici è il fatto che siano progettati con misure di sicurezza integrate direttamente nella struttura. La maggior parte dei modelli è dotata di sistemi di arresto automatico in caso di malfunzionamento e include protezioni incorporate contro il sovraccarico. Queste caratteristiche offrono ai lavoratori una maggiore tranquillità, grazie alla certezza che l'attrezzatura non si guasterà inaspettatamente durante operazioni di sollevamento critiche.

I paranchi aerei si sono rivelati un fattore decisivo per le industrie chimiche perché sollevano oggetti senza problemi, rispettando al contempo gli elevati standard di sicurezza di cui tutti parlano. Quando questi paranchi vengono installati, le operazioni procedono in modo più fluido e i lavoratori sono più sicuri, dato che possono spostare materiali pericolosi con estrema precisione. Nessuno vuole incidenti o fuoriuscite, dopotutto. L'esperienza pratica conferma questo beneficio: molte fabbriche riportano una riduzione degli incidenti e un miglioramento del flusso di lavoro non appena passano ai paranchi aerei invece dei metodi tradizionali. La differenza non è solo teorica: la maggior parte degli operatori la nota immediatamente.

Le applicazioni degli paranchi aerei vanno oltre il semplice miglioramento della sicurezza; contribuiscono anche ad aumentare la produttività permettendo operazioni continue senza compromettere i protocolli di sicurezza richiesti negli ambienti esplosivi. La loro efficacia nel gestire compiti complessi di sollevamento li rende attrezzature indispensabili nelle operazioni moderne degli impianti chimici.

Sistemi di Sollevamento per Operazioni Offshore

I sollevatori per imbarcazioni hanno trasformato il modo di lavorare in mare grazie alle loro solide e affidabili capacità di sollevamento, essenziali per la manutenzione delle navi e la costruzione di nuove. La maggior parte di queste gru mobili è dotata di grandi strutture sopraelevate e di ruote di gomma, permettendo loro di spostarsi liberamente e posizionare le imbarcazioni esattamente dove necessario su terreno asciutto. Questa capacità rende molto più semplici tutte le tipologie di riparazioni, riducendo al contempo i costi di trasporto, dal momento che non è richiesta alcuna struttura fissa o molo costoso quando si spostano imbarcazioni di piccole dimensioni tra diverse ubicazioni.

I sollevatori mobili sono dotati di numerose importanti caratteristiche di sicurezza e funzionalità da tenere in considerazione. Solitamente sono dotati di telecomandi per il funzionamento, possono posizionare i carichi con grande precisione ed sono equipaggiati con tecnologie sofisticate per il monitoraggio del carico. Tutte queste caratteristiche assicurano che barche e navi vengano gestite in tutta sicurezza, specialmente in mare aperto dove le condizioni meteorologiche possono cambiare rapidamente da un momento all'altro. Confrontandoli direttamente con i vecchi sistemi a gru, i sollevatori mobili nella maggior parte dei casi funzionano semplicemente meglio. Offrono agli operatori una maggiore libertà sul sito di lavoro e mantengono le operazioni in movimento anche quando sorgono problemi imprevisti durante le operazioni di carico o scarico.

Gli studi sui sistemi di sollevamento per viaggi mostrano che funzionano molto bene negli ambienti offshore. Secondo i rapporti del settore, questi sistemi riducono il tempo di fermo nave per manutenzione di circa il 40% in molti casi, il che fa una grande differenza quando le navi necessitano di interventi di manutenzione. Gli operatori hanno notato di persona questi risparmi di tempo, in particolare durante le stagioni di punta in cui ogni ora è preziosa. Stiamo assistendo anche a una maggiore diffusione in tutto il settore. Le aziende cercano modi affidabili per spostare rapidamente attrezzature e materiali, soprattutto considerando che i modelli meteorologici diventano sempre più imprevedibili e le normative sempre più severe per quanto riguarda gli standard di sicurezza delle navi.