防爆クレーンの基本設計仕様

防爆電気システムおよびモーター設計

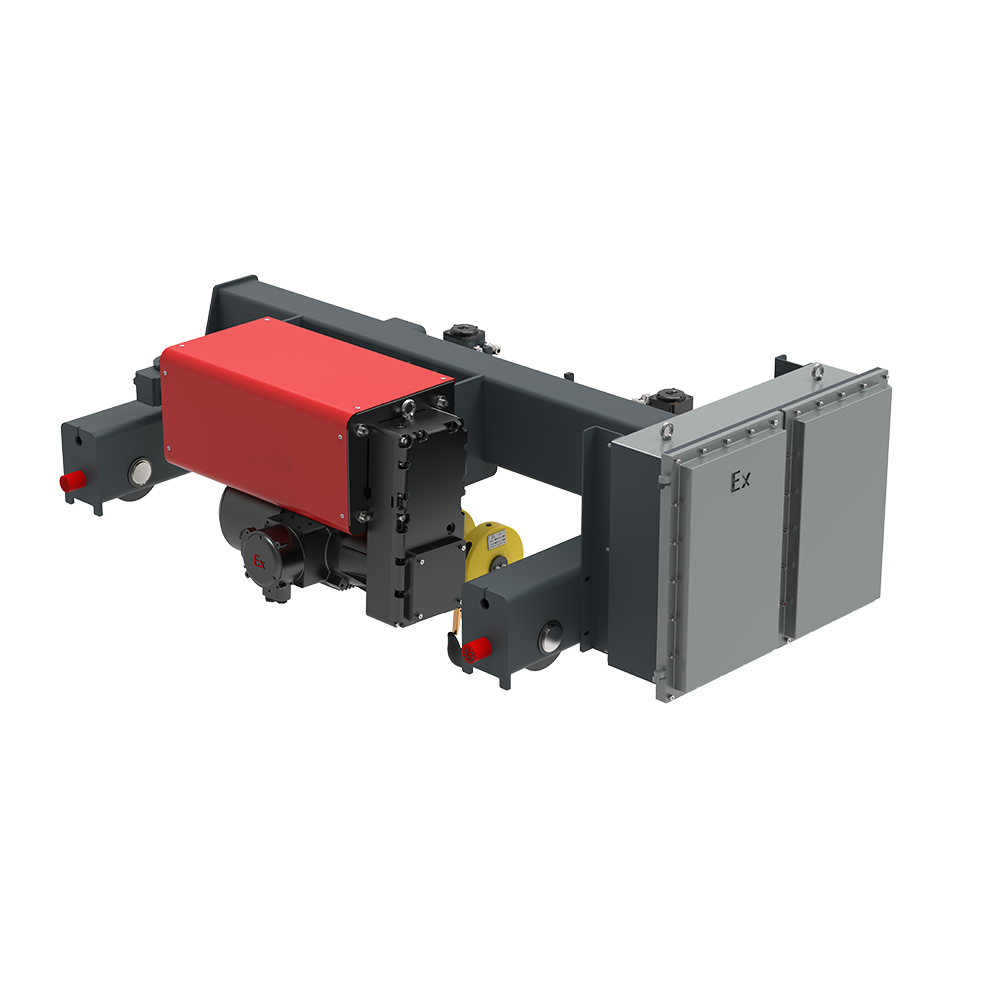

爆発の危険性が現実に存在する場所では、爆発防止仕様の電気システムやモーターが、可燃性の大気を引き起こすことなく安全に作業を続ける上で重要な役割を果たします。こうした特別なシステムは、電気火花やアーク放電によって事故が起きるのを防ぐために慎重に設計されて製造されています。蒸気、微細な粉塵粒子、または発火性ガスが充満している区域では、突然危険が生じる可能性があるため、安全性が最も重要です。爆発性環境用に認定されたモーターはこのような場所で絶対に必要な装置です。過酷な状況下でも安全機能を維持しながら、信頼性の高い動作を提供します。エンジニアは、火花を発生させる可能性のある部品を保護ハウジング内に封じ込める特別な構造技術を用いて設計しており、何らかの事故を引き起こすような放電が外部に漏れないようにしています。

火花抵抗性コンポーネントのエンジニアリング

爆発性環境で使用される大型クレーンにおいては、火花を発生させにくい部品を設計することが、火災の危険性を抑える上で非常に重要です。使用する素材は摩擦による危険な火花を抑える役割を果たすため、非常に重要です。多くのエンジニアは、通常の作業中に互いに擦れる可能性がある部品に銅合金などの素材を使用します。この段階を省略した場合の結果を、我々は実際に目の当たりにしてきました。設備が突然重大な故障を起こした工場での事故を覚えていますか?そのような場面で、適切な火花耐性がいかに重要であるかが明確になります。製造業者がこうした安全機能を最初から重視して設計を行えば、可燃性物質が存在する現場においてもクレーンをより安全に作動させることができ、作業員が常に災害の発生を懸念する必要がなくなります。

温度調節メカニズム

防爆クレーンの設計においては、温度管理が安全と機器の作動性能の両面において極めて重要です。多くの最新の設計では、高品質な断熱材や適切な換気システムを採用し、機器が安全な温度で動作し続けるようにしています。真の課題は、モーターや電気部品が作業中に発生する内部熱の蓄積に対処することにあります。このような熱を適切に管理しなければ、将来的に深刻な問題が発生します。過去には、不十分な温度管理が現場で危険な状況を引き起こしたケースも多数あります。そのため、温度調整システムを正しく構築することは、単に重要というだけでなく、爆発リスクを低減し、クレーンが安全に作動し続けるために不可欠なのです。

有害環境における素材イノベーション

耐腐蝕性のある不鋼建築

腐食が防爆クレーンに侵入すると、構造的な完全性に深刻な影響を与えるため、耐腐食性材料の使用が非常に重要になります。特に、クレーンがさまざまな腐食性化学物質と接触する危険な作業エリアでは、ステンレス鋼が長期にわたり安全に作業を継続するための素材として一般的に使用されます。これらのクレーンの製造には、実際にはいくつかの等級のステンレス鋼が使用されており、それぞれが日々直面する環境的問題に対してより優れた耐性、あるいは劣る耐性を持っています。最近では、316グレードのステンレス鋼が、他の多くの選択肢よりも腐食に優れた耐性を示すことから人気となっています。耐腐食性材料を使用すると、非常に多くの利点があります。クレーンは明らかに長持ちし、修理の頻度も減り、全体としてより安全な作業環境を構築できます。製造段階からこうした耐腐食性材料を使用してクレーンを製造すると、交換部品を必要とするまでの寿命が大幅に延長されます。耐腐食設計に注力する運用者は、故障や安全上の問題が後から予期せず発生する可能性が少ないとされています。

過酷な条件下での専用コーティング

過酷な環境で作業するクレーンを保護するには、自然の過酷な要素から守る特殊なコーティングが必要です。最高品質のコーティングは、腐食性の化学物質から強烈な日差し、激しい温度変化まで、あらゆる状況に耐えることができます。これにより、状況が非常に厳しくなったときでもクレーンが安全かつスムーズに作動し続けます。現代のほとんどのコーティングは、金属表面に強く密着するエポキシやポリウレタン系の配合を使用しており、圧力に耐えるバリアを形成します。これらのコーティングは錆止めの役割を超えて、クレーン構造自体を強化し、外装面が速く摩耗しないように保証します。このような保護処理は、例えば化学工場のようにクレーンが常に毒性ガスと戦っている場所や、一日を通じて気温が極端に変化する場所など、さまざまな現場で見受けられます。高品質なコーティングへの投資により、クレーンの寿命が大幅に延び、故障が減少し、全体として修理の必要が少なくなり、より安全な運用が可能になります。

グローバル安全基準への適合

爆発性雰囲気におけるATEX認証

ATEX認証は、ヨーロッパを中心とする爆発の危険性がある区域で働く労働者を守るうえで極めて重要です。このATEX規格は、爆発のリスクがある場所で使用される機器や保護システムに関するものであり、そうした危険な環境下で作業する産業用クレーンなどにおいては特に必要不可欠です。企業がATEXのガイドラインに従うということは、現場の安全を確保するだけでなく、法的なリスクを回避することにもなります。なぜなら、規制当局はこれらの基準を非常に重視しているからです。業界の統計によれば、ATEXの要件を無視した企業は高額な罰金を科されたり、重大な事故を引き起こしたりするケースが多いといいます。EUの場合も、こうした基準を遵守することは選択ではなく、災害を未然に防止し、従業員の安全を確保するためには不可欠であることを明確にしています。

NECおよびIECEx規制の整合性

NECおよびIECEx規格は、爆発の可能性がある場所でのクレーン運用において世界的に重要な役割を果たしており、電気的なリスク管理を支援しています。National Electrical Code(NEC)は主に北アメリカ地域で使用されるのに対し、IECExは国際的に認知されており、安全対策の一貫性をもたらしています。両規格を比較してみると、どちらも電気的危害を防止することを目指していますが、適用範囲や技術的な詳細において地域ごとの違いがあります。一例として、Hoistcraft社は堅実な安全プロセスを通じて、NECとIECExの双方に準拠することに成功しています。このことは企業にとって、単に罰金を避けるためではなく、早期に規格に適合することでグローバル市場での競争力を高めることを意味しています。なぜなら、クレーンが安全かつ効率的に運転され、不必要なダウンタイムが発生しない場合、顧客からの信頼を得られるからです。

産業用途およびクレーンの種類

コンテナハンドリングにおけるラバータイヤド・ガントリー(RTG)クレーン

RTGクレーンは、港湾や貨物取扱施設内でコンテナを搬送する際に重要な役割を果たしています。レールの代わりにゴムタイヤを使用しているため、これらの大型機械はコンテナヤード内を自由に移動でき、船への荷役や貨物の降ろしの両方において非常に便利です。RTGの最大の利点の一つは、コンテナの搬送のために高価なレールシステムを構築する必要がないため、港湾運営者のコストを抑える効果があることです。この柔軟性により、余分なインフラ整備の手間や費用をかけずに、円滑な運転を維持することができます。

RTG クレーンは、コンテナの取扱いを迅速化できるため、作業効率が向上します。これは、物流の遅延を縮減し、円滑な輸送を実現するために非常に重要です。これらのクレーンに切り替えた港湾では、ターンアラウンドタイムが大幅に短縮されたため、同じ時間でより多くのコンテナを処理できるようになりました。世界中の多くの港湾で、RTG技術を導入して以来、生産性が向上していることが確認されています。これらのクレーンは機動性に優れているため、さまざまなヤード構成に適応して運用でき、港湾のレイアウトが変化しても柔軟に対応可能です。一部の施設では導入後に処理能力が二桁増加したと報告されています。

RTGクレーンの物流システムへの統合は、グローバルな貿易量の増加の中で効率的な貨物管理を求めるニーズに後押しされ、引き続き拡大しています。統計データによれば、RTGシステムを導入した港湾ではコンテナハンドリング効率が最大30%向上しており、現代の海洋物流において重要な役割を果たしていることが示されています。

化学プラントにおける空気式ホイストの統合

全国の化学工場において、空気式ホイストは危険区域での揚重作業において重要な役割を果たしています。電気式のモデルとは異なり、これらの空気式装置は火花による危険性がまったくないため、可燃性蒸気が存在する可能性のある場所では特に重要です。そのため、多くの設備管理者が貯蔵タンクや処理ユニット周辺での作業にこれらを好んで使用しています。空気式ホイストの特筆すべき点は、設計段階から安全性を高める対策が施されていることです。多くのモデルには異常が発生した際に自動的に停止するシステムが搭載されており、過負荷に対する保護機能も内蔵されています。これらの機能により、作業員は重要な揚重作業中に予期せず装置が故障する心配をすることなく安心して作業を行えます。

空気式ホイストは、化学工場にとって画期的な存在となっています。安全性に関する厳しい基準を満たしつつ、面倒な作業を伴わずに物を吊り上げることができるからです。これらのホイストが導入されると、作業の安全性が向上し、危険な物資を正確に移動できるため、作業工程がよりスムーズになります。誰もが事故やこぼれ事故を望んでいません。現実の現場での経験もこれを裏付けており、多くの工場では空気式ホイストを導入した後、事故が減少し、作業効率が向上しています。この違いは理論的なものではなく、多くのオペレーターが実際に直感的に感じ取っています。

空気式ホイストの用途は単なる安全改善にとどまらず、爆発性環境下でも安全プロトコルを維持しながら継続的な作業を可能にすることで生産性の向上にも寄与します。複雑な荷役作業への対応力に優れており、現代の化学プラント運用において不可欠な設備となっています。

海上作業用トラベルリフトシステム

トラベルリフトは、頑丈で信頼性の高い揚重能力を持つため、船舶の修理や新造船の作業方法を変えてきました。これらのポータブルクレーンの多くは大型の屋根付きフレームとゴム車輪を備えており、自由に移動して小型船を陸上で必要な位置に正確に配置できるようになっています。このような作業が可能になることで、さまざまな修理作業が非常に簡単になり、また高価な固定施設やドックを必要とせずに小型船舶を移動させることができるため、輸送コストも削減できます。

トラベルリフトには、いくつかの重要な安全および操作機能があり、これらは特筆すべき点です。一般的に操作用のリモコンが付属しており、荷物を非常に正確な位置に配置することができ、さらに高度な荷重監視技術も装備しています。これらの機能により、特に天候の状態が急激に変化する海上においても、船や艦艇を安全に取り扱うことが可能になります。昔ながらのクレーン装置と横並びで比較した場合、トラベルリフトの方がほとんどの場面で明らかに優れた作業効率を発揮します。現場での作業者はより高い自由度を持ち、荷役作業中に予期せぬ問題が発生した場合でも、作業を継続して進めることができます。

洋上環境においてトラベルリフトシステムが非常に効果的に機能することが研究から明らかになっています。業界レポートによると、これらのシステムによりドライドックの作業時間を多くのケースで約40%短縮でき、船舶のメンテナンスにおいて大きな違いを生んでいます。特に繁忙期には、1時間1時間の作業時間が重要になるため、オペレーターはこの時間短縮を現地で実感しています。また、この分野全体で導入が進んでもいます。天候パターンが予測しづらくなり、船舶の安全基準に関する規制が厳格化される中、企業は機材や物資を迅速に移動させるための信頼性の高い方法を模索しています。