Înțelegerea macaralelor electrice cu protecție la explozie și rolul lor în medii periculoase

Definiție și obiectivele esențiale ale sistemului de ridicare servo în medii periculoase

Sistemele de ridicare servo utilizate în medii periculoase sunt, în esență, macarale motorizate construite pentru a funcționa în siguranță acolo unde există riscul prezenței gazelor inflamabile, vapori sau praf care pot lua foc. Principalele obiective în proiectarea acestor sisteme includ eliminarea oricăror scântei posibile, asigurarea funcționării chiar și în condiții extrem de dificile și respectarea tuturor standardelor internaționale de securitate pentru zonele periculoase. Spre exemplu, în rafinăriile petrochimice, concentrațiile de metan depășesc uneori 5%, așa cum este menționat în ghidurile NFPA 70. De aceea, macaralele antiexplozive sunt fabricate din materiale care nu produc scântei și au componente ermetic închise, pentru a fi protejate împotriva prafului și umidității. Un studiu recent al industriei privind siguranța din 2023 a demonstrat și ceva impresionant – locurile de muncă care folosesc echipamente antiexplozive corespunzător certificate au înregistrat o scădere semnificativă a incidentelor de aprindere, cu aproximativ 92% față de echipamentele obișnuite. Devine astfel clar de ce companiile investesc suplimentar în aceste sisteme specializate, în ciuda costurilor inițiale mai mari.

Cum Previn Macaralele Antifoc Producerea Unei Aprinderi în Atmosfere Inflamabile

Macaralele electrice concepute pentru medii antifoc dispun de mai multe măsuri de siguranță integrate, care păstrează atmosferele volatile de a lua foc. Principalele componente sunt: carcase rezistente la flacără care închid scânteile în interior, circuite proiectate astfel încât să nu genereze suficientă electricitate pentru a cauza o aprindere, precum și mecanisme de protecție termică care intră în funcțiune înainte ca lucrurile să devină prea fierbinți. Producătorii supun aceste unități unor teste extensive pentru a se asigura că respectă cerințele ATEX și IECEx, care specifică diferite zone în funcție de frecvența cu care pot fi prezente gaze explozive. Studii recente din 2023 au demonstrat și ceva impresionant: macaralele echipate cu encapsulare dublă au redus cu aproximativ 84% șansele ca scurgerile de gaz să provoace incendii, în mod specific în rafinării, unde astfel de pericole sunt frecvente.

Diferențele Principale dintre Macaralele Standard și Macaralele Electrice Antifoc (Ex)

| Caracteristică | Macarale Standard | Macarale Antifoc |

|---|---|---|

| Designul Carcasei | Ventilat sau cu cadru deschis | Ermetic închis, consolidat |

| Standarde ale Materialelor | Metale de uz general | Aliaje rezistente la scântei (de ex., cupru-nichel) |

| CERTIFICĂRI | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Limite de funcționare | Doar temperaturi ambientale | Certificat pentru -20°C la +60°C cu substanțe volatile |

În timp ce macaralele standard accentuează eficiența costurilor și flexibilitatea, sistemele cu certificare Ex pun accent pe prevenirea riscurilor prin protocoale redundante de siguranță. De exemplu, modelele antideflagrante includ senzori termici care opresc automat operațiunile dacă temperatura internă depășește 40°C — o protecție critică absentă în echipamentele convenționale.

Clasificări ale Zonelor Periculoase și Standarde de Conformitate (Zona 0, 1, 2)

Prezentarea clasificărilor zonelor periculoase: Zona 0, Zona 1 și Zona 2 pentru atmosfere explozive

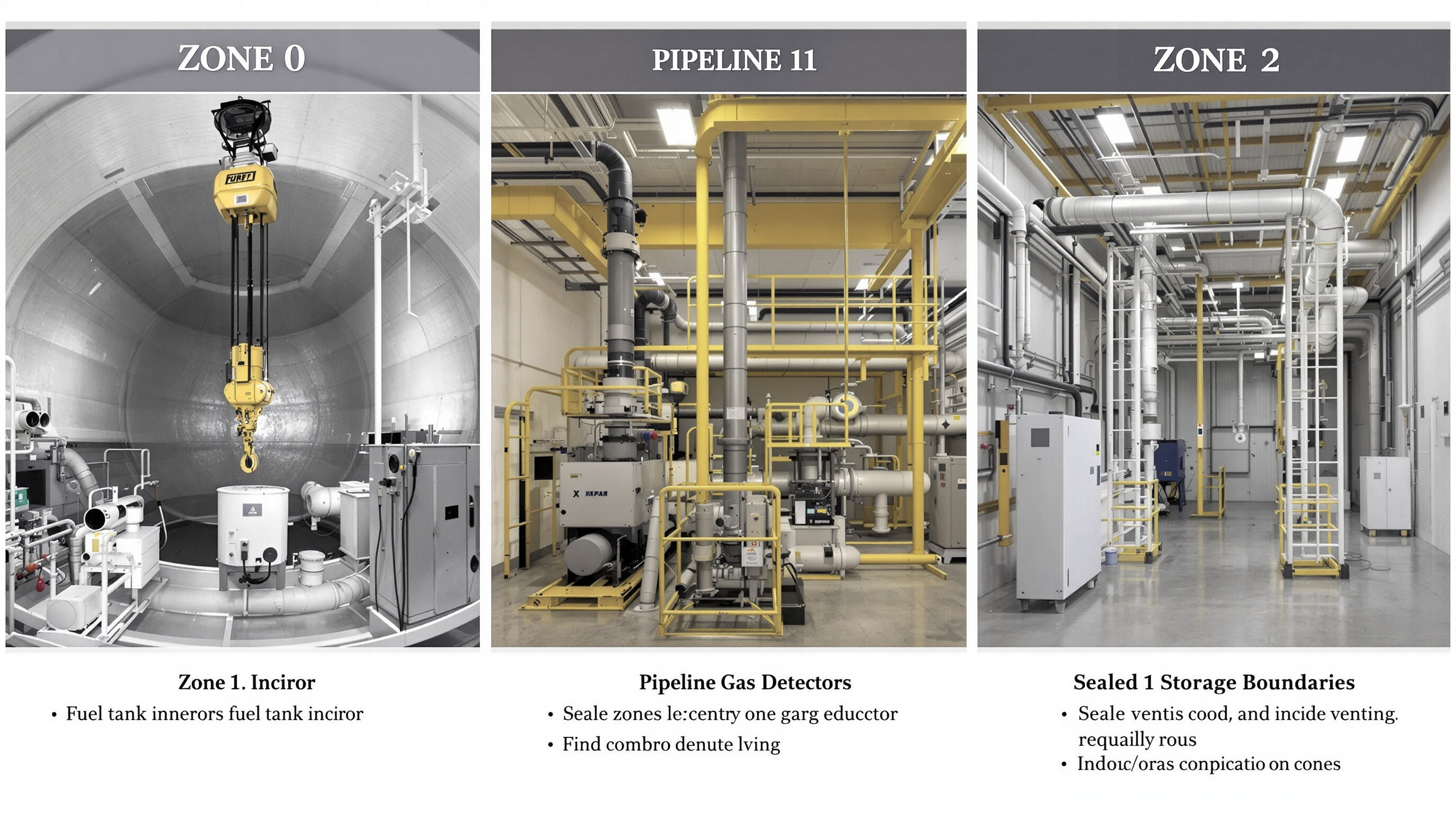

Mediile periculoase sunt împărțite în ZONA 0 , ZONA 1 și Zonă 2 în funcție de frecvența și durata prezenței gazelor sau prafului exploziv. Aceste clasificări determină nivelul de siguranță necesar pentru sistemele de ridicare servo:

| Zonă | Nivel de Risc | Prezența Atmosferei | Medii Exemplu |

|---|---|---|---|

| 0 | Cel mai mare | Continuă (>1000 de ore/an) | Rezervoare de combustibil, vase de reacție |

| 1 | Mediu | Ocazională (10–1000 de ore/an) | Conducte, stații de pompare |

| 2 | Mai jos | Rară (<10 ore/an) | Zone de depozitare, ventilație |

Mediile din Zona 0 necesită macarale antidetonante cu certificare Ex ia — cel mai înalt nivel de siguranță — garantând funcționarea sigură în condiții de expunere continuă la atmosfere explozive.

Potrivirea specificațiilor macaralelor electrice antidetonante cu zonele de risc desemnate

Pentru echipamentele care funcționează în zone din Zona 0, sistemele servo de ridicare trebuie să aibă motoare complet închise, precum și senzori termici de siguranță care să prevină formarea scânteilor. Macaralele utilizate în mediile din Zona 1 ar trebui să reziste la aproximativ zece explozii înainte de a ceda, în timp ce mașinăriile din Zona 2 necesită componente electrice bine sigilate, cu un standard minim IP65. Mulți dintre cei mai importanți producători folosesc acum un software inteligent de întreținere care corelează durata de funcționare a macaralelor cu tipul de pericole la care acestea sunt expuse în diferite zone. Această abordare reduce riscurile de incendiu cu aproximativ 83% atunci când se lucrează în apropierea gazelor inflamabile, conform unor date recent publicate în revista Industrial Safety Journal, în 2023.

Conformitatea reglementarilor: ATEX, IECEx și standardele NFPA după zonă

Standarde globale care guvernează utilizarea echipamentelor antiexplozie:

| Standard | Gama | Alineierea principală a zonelor |

|---|---|---|

| ATEX | EU | Zonele 0-2 (Directiva 2014/34/UE) |

| IECEx | Internacional | Zonele 0-2 (Ex ia/ib/ic) |

| NFPA 70 | America de Nord | Clasa I/II Diviziunile 1-2 |

Certificările ATEX și IECEx necesită validarea de către o parte terță a componentelor sistemelor de ridicare servo în condiții simulate ale Zonelor 0-2, pe parcursul a peste 500 de cicluri operaționale. Proiectele conforme cu NFPA pun accent pe protecția redundantă împotriva defectelor de punere la pământ, pentru a satisface cerințele NEC Articolul 500 privind locațiile periculoase.

Tehnologii esențiale de siguranță: Motoare antiexplozie, Capsulare etanșă și Gestionarea termică

Tehnologia motoarelor antiexplozie: Containerea în siguranță a exploziilor interne

Motoarele cu protecție la explozie sunt echipate cu carcase speciale realizate fie din aliaj de aluminiu turnut, fie din fontă ductilă, care pot conține orice explozie internă, în cazul în care aceasta ar avea loc. Motoarele standard eliberează scântei și căldură atunci când apar probleme electrice, însă acestea păstrează totul în interior. Atunci când sunt testate în conformitate cu standardele IECEx și ATEX, aceste motoare rezistă creșterilor de presiune de aproximativ 15 psi fără să se crăpeze sau să se destrame. Beneficiul real? Conform rapoartelor recente privind siguranța publicate de UL în 2023, aceste motoare reduc riscurile de explozie cu aproape 98% comparativ cu echipamentele obișnuite, necertificate.

Tehnici de etanșare ermetică pentru izolarea sistemelor electrice de praful și gazele explozive

Sistemul de etanșare cu trei straturi, omologat IP66/67, practic blochează orice substanță inflamabilă să nu treacă, fie că este vorba de particule de praf sau vapori. Facilitățile care lucrează cu materiale periculoase, cum ar fi propanul sau praful de cărbune, au nevoie de aceste caracteristici, deoarece echipamentele standard pur și simplu nu sunt suficiente. Ștuțurile de cablu au dispărut, fiind înlocuite cu acele cutii de joncțiune sudate care opresc scânteile pe loc. Conform unui raport OSHA publicat anul trecut, companiile care s-au asigurat că sistemele lor de ridicare sunt etanșate corespunzător au experimentat ceva uimitor. Incidentele explozive s-au redus cu aproape 90% în cinci ani. Un asemenea nivel de îmbunătățire a siguranței face ca toată investiția să fie justificată pentru operațiunile industriale conștiente de pericolele de la locul de muncă.

Rolul protecției termice în prevenirea autoaprinderii substanțelor volatile

Cele mai recente senzori termici monitorizează în permanență înfășurările motorului, întrerupând alimentarea cu energie ori de câte ori temperatura depășește 155 grade Celsius. Acest lucru este de fapt destul de inteligent, deoarece creează o margine de siguranță suficientă sub nivelul la care majoritatea hidrocarburilor s-ar aprinde. Carcasele motoarelor includ acum adesea aceste materiale speciale cu schimbare de fază care absorb căldura suplimentară, astfel încât suprafețele să rămână reci, chiar și atunci când motoarele sunt solicitate cu până la 150% peste limitele lor normale. Valoarea reală devine evidentă atunci când analizăm statistica accidentelor din datele NFPA ale anului trecut, care arată că problemele termice au contribuit la aproape un sfert din toate exploziile industriale. Așadar, deși acestea ar putea părea îmbunătățiri minore, ele fac o diferență semnificativă în ceea ce privește siguranța în fabricile de producție din întreaga țară.

Clasele IP și NEMA pentru protecție în mediu în instalații antiex (Ex)

| Standard de protecție | Risc diminuat | Exemplu de aplicație |

|---|---|---|

| IP66 | Jete de apă sub presiune mare | Zone de spălare offshore |

| NEMA 4X | Coroziune provocată de vapori acizi | Instalații de prelucrare chimică |

| IP69K | Curățare cu aburi | Zone cu praf exploziv alimentar |

Macaralele care combină protecția împotriva scufundării IP68 cu ratingul antifoc NEMA 7 oferă o siguranță optimă în mediile din zona 1, unde există prezența continuă a gazelor inflamabile.

Sisteme de Siguranță în Funcționare: Protecție împotriva Suprasarcinii, Întrerupătoare de Limită și Caracteristici de Comandă la Distanță

Întrerupătoare Automate de Limită și Monitorizarea Sarcinii în Sistemul de Ridicare Servo

Sistemele servo de ridicare moderne sunt echipate cu întrerupătoare automate de limită și monitorizare în timp real a sarcinii, care contribuie la menținerea parametrilor în limite sigure. Atunci când cârligele se apropie prea mult de zone periculoase, întrerupătoarele de limită intră în acțiune și opresc imediat mișcarea. Între timp, senzorii speciali de sarcină monitorizează în mod constant modul în care greutatea este distribuită în întregul sistem. Datele confirmă aceste beneficii: un raport recent din partea specialiștilor în siguranța macaralelor arată că locurile care folosesc aceste actualizări tehnologice înregistră cu aproximativ 42 mai puține accidente cauzate de suprasarcină pe an, în zonele cu risc ridicat. Acest lucru se întâmplă deoarece sistemul ajustează automat setările de ridicare, pe măsură ce detectează ce este de fapt mutat.

Mecanisme Fail-Safe pentru Prevenirea Suprasarcinilor Mecanice și Electrice

Macaralele antiexplozive utilizează sisteme de frânare redundante și întrerupătoare termice pentru gestionarea riscurilor de suprasarcină. Frânele electromagnetice duble se declanșează în 0,3 secunde în caz de întrerupere a alimentării, iar senzorii de temperatură dezactivează motoarele înainte de atingerea pragurilor de autoaprindere ale substanțelor inflamabile—verificat conform ISO 13849. Această protecție stratificată asigură conformitatea în Zonele 1 și 2.

Beneficiile Operațiunii la Distanță în Reducerea Expunării Personalului la Zone Periculoase

Comenzi prin radio și interfețe compatibile IoT permit operatorilor să gestioneze ridicările de la până la 150 de metri distanță. Această funcționalitate este esențială în rafinării și pe platformele offshore, unde operarea la distanță reduce expunerea personalului la atmosfere explozive cu 78% comparativ cu sistemele manuale (Ponemon 2023).

Integrarea Sistemelor de Oprire de Urgență și a Diagnosticelor în Timp Real

Macaralele avansate cu protecție împotriva exploziilor includ circuite de oprire de urgență cu timpi de răspuns <5ms și sisteme de diagnostic care monitorizează peste o duzină de parametri operaționali. Urmărirea în timp real a defecțiunilor detectează semnele timpurii ale uzurii rulmenților sau ale degradării izolației, permițând întreținere proactivă și reducerea timpului de oprire neplanificat cu 35% în mediile cu risc ridicat.

Aplicații industriale și cele mai bune practici pentru alegerea sistemelor de ridicare servo

Macarale electrice cu protecție împotriva exploziilor pe platforme offshore, rafinării de petrol și în fabrici petrochimice

Sistemele servo de ridicare rezistente la explozie joaca un rol critic pe instalatiile petroliere si in rafinarii, unde gazele si vaporii inflamabili creeaza riscuri permanente de incendiu. Aceste macarale specializate functioneaza fiabil in zonele de clasa 1, ridicand de la scule grele de foraj pana la fitinguri delicate pentru conducte, fara a produce scantei care ar putea declansa explozii periculoase. Diferenta se face simtita in intreaga operatiune - mai putine oprirea neplanificate inseamna o productivitate mai buna in ansamblu. Conform concluziilor publicate in Raportul de Siguranta Offshore 2023, unitatile care folosesc echipamente certificate rezistente la explozie au inregistrat disparitia a aproape 4 din 10 cazuri de intretinere neplanificata, comparativ cu sistemele mai vechi, necertificate, din unitati similare de procesare a gazelor.

Prelucrarea Chimica si Industria Minieră: Manipularea Substantelor Inflamabile si a Prafului Explosiv

Operațiunile miniere și fabricile chimice se bazează pe sistemele servo de ridicare pentru a opri reacțiile în lanț periculoase declanșate de scântei sau situații de suprâncălzire. Sistemele folosesc sigilări ermetice pentru a menține componentele electrice departe de praful inflamabil, cum ar fi particulele de cărbune sau pulberile de sulf. Atunci când temperaturile devin prea mari, senzorii termici intră în funcțiune și opresc automat totul înainte ca situația să iasă de sub control. Pentru companiile care operează în cadrul UE, obținerea certificării ATEX pentru echipamentele lor de ridicare nu este doar recomandată, ci este obligatorie atunci când se lucrează cu materiale explozive. Aceasta urmează standardele stricte de siguranță prevăzute în Directiva 2014/34/UE, un aspect pe care fiecare manager de instalație știe că trebuie să-l respecte pentru a rămâne în conformitate și pentru a evita accidentele majore.

Strategie: Alegerea Tipului Potrivit de Macara în Funcție de Riscurile Specifice Industriei

Considerente cheie pentru o selecție optimă:

- Clasificarea riscurilor : Asociați certificările macaralei (IECEx, NFPA 70) cu cerințele Zonei 0/1/2

- PROTECȚIA MEDIULUI : Prioritizați ratingurile IP66 sau NEMA 4X pentru rezistență la praf și umiditate

- Dinamică de încărcare : Asigurați-vă că sistemele suportă sarcinile de șoc în mine sau schimbările bruște în operațiuni offshore

- Operare de la distanță : Comenzile fără fir minimizează expunerea lucrătorilor în zone cu risc ridicat

Prin alinierea acestor factori cu nevoile operaționale, facilitățile își pot menține productivitatea, reducând în același timp semnificativ riscurile de neconformitate în atmosfere explozive.

Secțiunea FAQ

Ce este un troliu electric antideflagrant?

Un troliu electric antideflagrant este un tip de echipament de ridicare motorizat conceput pentru a funcționa în siguranță în medii unde sunt prezente gaze, vapori sau prafuri inflamabile, prevenind aprinderea.

Cum previn aprinderea troliile antideflagrante?

Acestea folosesc carcase ignifuge, circuite proiectate pentru o ieșire de energie redusă și protecție termică pentru a capta scânteile, regla temperatura și a preveni aprinderile.

Ce certificări sunt necesare pentru troliile antideflagrante?

Certificările precum ATEX, IECEx și conformitatea NEC sunt esențiale pentru macaralele antiexplozive pentru a asigura siguranța în zonele periculoase.

Care sunt clasificările zonelor periculoase?

Acestea sunt categorisite în Zona 0, Zona 1 și Zona 2, în funcție de frecvența prezenței substanțelor inflamabile, dictând nivelul de siguranță necesar pentru echipamente.

De ce sunt importante macaralele antiexplozive în industria rafinăriilor de petrol?

Aceste macarale previn scânteile și riscurile ulterioare de incendiu, asigurând ridicarea în siguranță a echipamentelor în medii predispuse la gaze sau vapori explozivi.

Cuprins

- Înțelegerea macaralelor electrice cu protecție la explozie și rolul lor în medii periculoase

- Clasificări ale Zonelor Periculoase și Standarde de Conformitate (Zona 0, 1, 2)

-

Tehnologii esențiale de siguranță: Motoare antiexplozie, Capsulare etanșă și Gestionarea termică

- Tehnologia motoarelor antiexplozie: Containerea în siguranță a exploziilor interne

- Tehnici de etanșare ermetică pentru izolarea sistemelor electrice de praful și gazele explozive

- Rolul protecției termice în prevenirea autoaprinderii substanțelor volatile

- Clasele IP și NEMA pentru protecție în mediu în instalații antiex (Ex)

-

Sisteme de Siguranță în Funcționare: Protecție împotriva Suprasarcinii, Întrerupătoare de Limită și Caracteristici de Comandă la Distanță

- Întrerupătoare Automate de Limită și Monitorizarea Sarcinii în Sistemul de Ridicare Servo

- Mecanisme Fail-Safe pentru Prevenirea Suprasarcinilor Mecanice și Electrice

- Beneficiile Operațiunii la Distanță în Reducerea Expunării Personalului la Zone Periculoase

- Integrarea Sistemelor de Oprire de Urgență și a Diagnosticelor în Timp Real

-

Aplicații industriale și cele mai bune practici pentru alegerea sistemelor de ridicare servo

- Macarale electrice cu protecție împotriva exploziilor pe platforme offshore, rafinării de petrol și în fabrici petrochimice

- Prelucrarea Chimica si Industria Minieră: Manipularea Substantelor Inflamabile si a Prafului Explosiv

- Strategie: Alegerea Tipului Potrivit de Macara în Funcție de Riscurile Specifice Industriei

- Secțiunea FAQ