Compreendendo as Talhas Elétricas à Prova de Explosão e Seu Papel em Ambientes Perigosos

Definição e Objetivos Principais de Segurança do Sistema de Elevação Servo em Ambientes Perigosos

Sistemas servoelétricos de elevação utilizados em ambientes perigosos são basicamente talhas motorizadas construídas para funcionar com segurança onde há risco de gases, vapores ou poeira inflamáveis que possam pegar fogo. Os principais objetivos ao projetar esses sistemas incluem eliminar qualquer possibilidade de faíscas, garantir que continuem funcionando mesmo em condições extremamente adversas e atender a todas as normas internacionais de segurança para áreas classificadas. Tome como exemplo as refinarias petroquímicas, onde as concentrações de metano, às vezes, ultrapassam 5%, conforme observado nas diretrizes da NFPA 70. Por isso, as talhas à prova de explosão são fabricadas com materiais que não geram faíscas e possuem componentes selados hermeticamente contra poeira e umidade. Um estudo recente da indústria sobre segurança em 2023 também revelou algo bastante impressionante – locais de trabalho que utilizam equipamentos à prova de explosão devidamente certificados registraram uma redução significativa nos incidentes de ignição, cerca de 92% a menos em comparação com equipamentos convencionais. Isso explica por que as empresas investem mais nesses sistemas especializados, apesar dos custos iniciais mais elevados.

Como os Talhas à Prova de Explosão Evitam a Ignição em Atmosferas Inflamáveis

Talhas elétricas projetadas para ambientes à prova de explosão possuem várias proteções integradas para evitar que atmosferas voláteis peguem fogo. Os principais componentes? Carcaças à prova de chamas que aprisionam qualquer faísca no interior, circuitos projetados para não gerar eletricidade suficiente para causar uma ignição, além de mecanismos de proteção térmica que entram em ação antes que as temperaturas fiquem excessivas. Os fabricantes submetem essas unidades a testes extensivos para garantir conformidade com os requisitos ATEX e IECEx, que especificam diferentes zonas com base na frequência com que gases explosivos podem estar presentes. Estudos recentes de 2023 revelaram algo bastante impressionante também: talhas equipadas com encapsulamento duplo reduziram as chances de vazamentos de gás causarem incêndios em cerca de 84% especificamente em refinarias onde tais riscos são comuns.

Principais Diferenças Entre Talhas Elétricas Padrão e Talhas Elétricas à Prova de Explosão (Ex)

| Recurso | Talhas Padrão | Talhas à Prova de Explosão |

|---|---|---|

| Projeto do invólucro | Ventilado ou de estrutura aberta | Hermeticamente selado, reforçado |

| Normas de materiais | Metais de uso geral | Ligas resistentes a centelhas (ex.: cobre-níquel) |

| CERTIFICAÇÕES | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Limites Operacionais | Apenas temperaturas ambientes | Classificado para -20°C a +60°C com substâncias voláteis |

Enquanto os guinchos padrão enfatizam eficiência de custo e flexibilidade, os sistemas com certificação Ex priorizam a mitigação de riscos por meio de protocolos de segurança redundantes. Por exemplo, modelos à prova de explosão incluem sensores térmicos que desligam automaticamente as operações se a temperatura interna exceder 40°C — proteção crítica ausente em equipamentos convencionais.

Classificações de Áreas Perigosas e Normas de Conformidade (Zona 0, 1, 2)

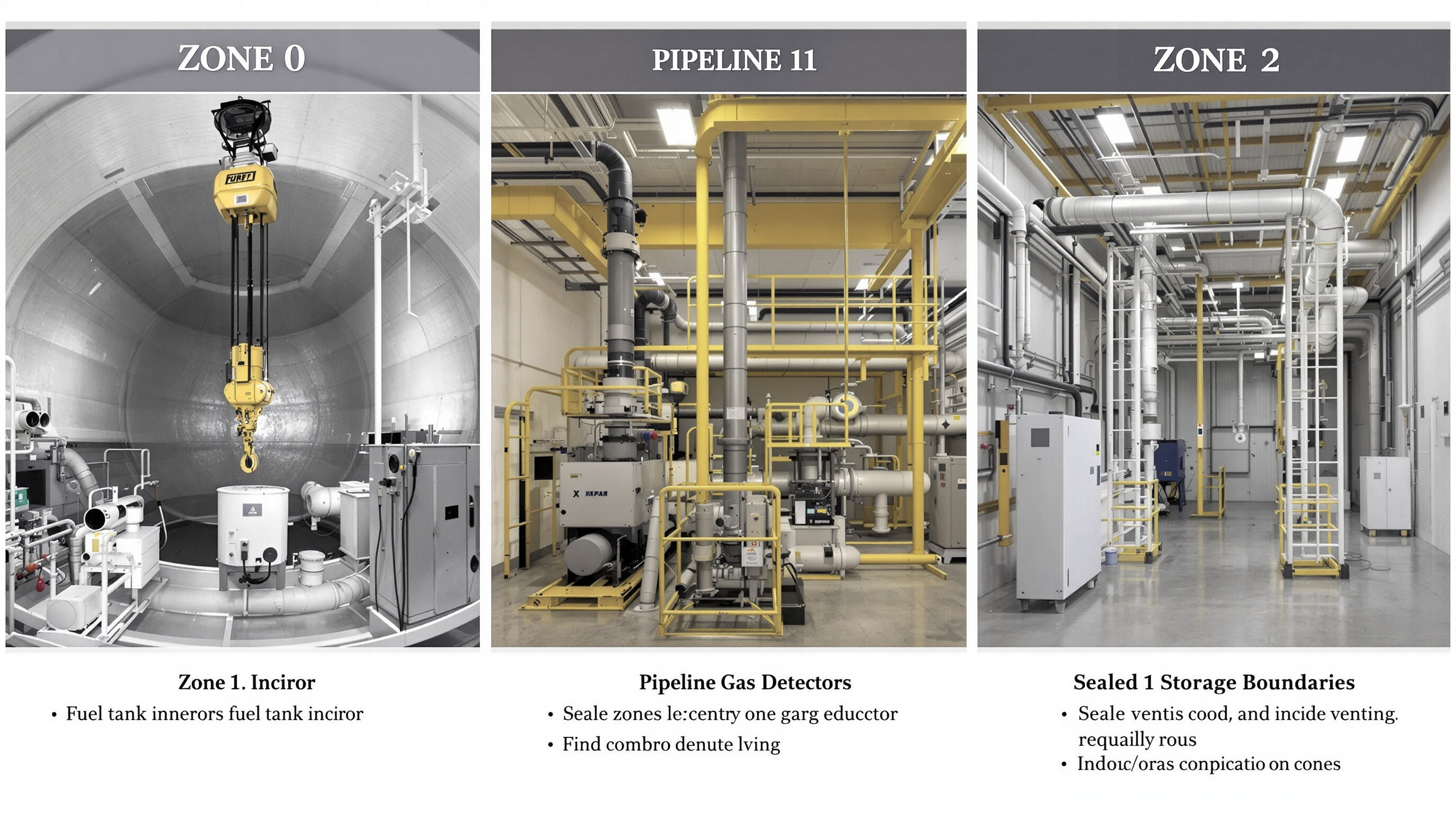

Visão geral das classificações de áreas perigosas: Zona 0, Zona 1 e Zona 2 para atmosferas explosivas

Ambientes perigosos são categorizados em ZONA 0 , ZONA 1 , e Zona 2 com base na frequência e duração da presença de gás ou poeira explosiva. Essas classificações determinam o nível de segurança exigido para sistemas servo de elevação:

| Zona | Nível de Risco | Presença da Atmosfera | Ambientes Exemplo |

|---|---|---|---|

| 0 | Mais alto | Contínua (>1k horas/ano) | Tanques de combustível, vasos de reação |

| 1 | Médio | Ocasionais (10–1k horas/ano) | Tubulações, estações de bombas |

| 2 | Inferior | Rara (<10 horas/ano) | Áreas de armazenamento, ventilações |

Ambientes da Zona 0 exigem talhas à prova de explosão com certificação Ex ia — a mais alta classificação de segurança — garantindo operação segura sob exposição contínua a atmosferas explosivas.

Correspondência das especificações das talhas elétricas à prova de explosão às zonas de risco designadas

Para equipamentos operando em áreas da Zona 0, sistemas servo de elevação precisam de motores totalmente fechados, juntamente com sensores térmicos de backup para impedir a formação de faíscas. As talhas usadas em ambientes da Zona 1 devem ser capazes de suportar cerca de dez explosões antes de falhar, enquanto a maquinaria da Zona 2 necessita, no mínimo, componentes elétricos adequadamente selados com padrão IP65. Muitos dos principais fabricantes agora utilizam software inteligente de manutenção que relaciona o tempo de vida útil das talhas com os tipos de perigos aos quais são expostas em diferentes zonas. Essa abordagem reduz os riscos de incêndio em cerca de 83 por cento ao trabalhar próximo a gases inflamáveis, segundo descrito recentemente nas descobertas publicadas no Industrial Safety Journal em 2023.

Conformidade regulatória: padrões ATEX, IECEx e NFPA por zona

Os padrões globais regem a implantação de equipamentos à prova de explosão:

| Padrão | Área de aplicação | Alinhamento Chave |

|---|---|---|

| ATEX | EU | Zonas 0-2 (Diretiva 2014/34/UE) |

| IECEx | Internacional | Zonas 0-2 (Ex ia/ib/ic) |

| NFPA 70 | América do Norte | Classe I/II Divisões 1-2 |

As certificações ATEX e IECEx exigem validação por terceiros dos componentes do sistema servo de elevação em condições simuladas da Zona 0-2 durante mais de 500 ciclos operacionais. Os designs compatíveis com a NFPA enfatizam proteção redundante contra falhas à terra para atender às exigências do Artigo 500 do NEC para locais perigosos.

Tecnologias Essenciais de Segurança: Motores à Prova de Explosão, Encapsulamento Selado e Gerenciamento Térmico

Tecnologia de Motor à Prova de Explosão: Contendo Explosões Internas com Segurança

Motores à prova de explosão vêm com invólucros especiais feitos de alumínio fundido ou ferro dúctil que podem conter qualquer explosão interna, caso ocorra. Motores padrão simplesmente liberam faíscas e calor quando há um problema elétrico, mas estes mantêm tudo contido em seu interior. Quando submetidos a testes segundo as normas IECEx e ATEX, suportam picos de pressão em torno de 15 psi sem rachar ou se desintegrar. O verdadeiro benefício? De acordo com relatórios recentes de segurança da UL em 2023, esses motores reduzem os riscos de explosão em cerca de 98% em comparação com equipamentos não certificados.

Técnicas de Selamento Herético para Isolar Sistemas Elétricos de Poeiras e Gases Explosivos

O sistema de selagem tripla camada com classificação IP66/67 basicamente impede que qualquer coisa inflamável o atravesse, seja partículas de poeira ou vapor. Instalações que lidam com materiais perigosos como propano ou poeira de carvão precisam dessas características, pois equipamentos convencionais simplesmente não são suficientes. As buchas para cabos desapareceram, sendo substituídas por essas caixas de junção fundidas que impedem completamente centelhas. De acordo com um relatório da OSHA divulgado no ano passado, empresas que garantiram que seus sistemas de elevação fossem devidamente selados experimentaram algo surpreendente. Incidentes explosivos caíram cerca de 90% em cinco anos. Esse nível de melhoria na segurança torna todo investimento válido para operações industriais preocupadas com riscos no ambiente de trabalho.

Papel da Proteção Térmica na Prevenção da Autoignição de Substâncias Voláteis

Os mais recentes sensores térmicos monitoram constantemente as bobinas do motor, desligando a energia sempre que a temperatura ultrapassa 155 graus Celsius. Isso é bastante inteligente, já que mantém uma boa margem de segurança bem abaixo do nível que poderia inflamar a maioria dos hidrocarbonetos. Atualmente, as carcaças dos motores frequentemente incluem esses materiais especiais de mudança de fase que absorvem o calor extra, mantendo as superfícies frias o suficiente, mesmo quando os motores são levados além de seus limites normais em até 150%. O verdadeiro valor dessas melhorias torna-se claro ao analisar as estatísticas de acidentes da NFPA do ano passado, que mostram que problemas térmicos contribuíram para cerca de um quarto de todas as explosões industriais. Assim, embora essas melhorias possam parecer pequenas, elas estão fazendo uma grande diferença na segurança das fábricas em todo o país.

Classificações IP e NEMA para Proteção Ambiental em Talhas à Prova de Explosão

| Norma de Proteção | Risco Mitigado | Exemplo de aplicação |

|---|---|---|

| IP66 | Jatos de água de alta pressão | Áreas offshore de lavagem |

| NEMA 4X | Corrosão por vapores ácidos | Unidades de Processamento Químico |

| IP69K | Limpeza a Vapor | Zonas de poeira explosiva para uso alimentício |

Guindastes que combinam proteção contra imersão IP68 com classificação à prova de explosão NEMA 7 oferecem segurança ideal em ambientes da Zona 1 com presença contínua de gás inflamável.

Sistemas de Segurança Operacional: Proteção contra Sobrecarga, Chaves de Fim de Curso e Recursos de Controle Remoto

Chaves de Fim de Curso Automáticas e Monitoramento de Carga no Sistema de Elevação Servo

Os sistemas de elevação servo atuais vêm equipados com chaves de fim de curso automáticas e monitoramento em tempo real da carga, ajudando a manter tudo dentro dos limites seguros. Quando esses ganchos ficam muito próximos de pontos perigosos, as chaves de fim de curso entram em ação e param o movimento imediatamente. Enquanto isso, sensores especiais de carga ficam constantemente observando como o peso é distribuído pelo sistema. Os números também confirmam isso. Um relatório recente de especialistas em segurança de guindastes mostrou que locais que utilizam essas atualizações tecnológicas registram cerca de 42 acidentes por sobrecarga a menos por ano em áreas de risco. Isso ocorre porque o sistema ajusta automaticamente as configurações de elevação ao detectar o que está sendo movido.

Mecanismos de Segurança para Prevenir Sobrecargas Mecânicas e Elétricas

Os guinchos à prova de explosão utilizam sistemas de frenagem redundantes e desligamento térmico para gerenciar os riscos de sobrecarga. Freios eletromagnéticos duplos entram em ação em menos de 0,3 segundos durante falhas de energia, e os sensores de temperatura desativam os motores antes de atingirem os limites de ignição espontânea de substâncias inflamáveis—verificado segundo a norma ISO 13849. Essa proteção em camadas garante conformidade nas operações em Zona 1 e Zona 2.

Benefícios da Operação Remota na Redução da Exposição dos Trabalhadores a Zonas Perigosas

Controles remotos sem fio e interfaces compatíveis com IoT permitem que os operadores gerenciem os guinchos a até 150 metros de distância. Essa funcionalidade é essencial em refinarias petroquímicas e plataformas offshore, onde a operação remota reduz a exposição dos trabalhadores a atmosferas explosivas em 78% em comparação com sistemas manuais (Ponemon 2023).

Integração de Sistemas de Parada de Emergência e Diagnósticos em Tempo Real

Guindastes avançados com prova de explosão incluem circuitos de desligamento de emergência com tempo de resposta <5ms e sistemas de diagnóstico que monitoram mais de uma dúzia de parâmetros operacionais. O acompanhamento em tempo real de falhas detecta sinais precoces de desgaste dos rolamentos ou degradação do isolamento, permitindo manutenção proativa e reduzindo a interrupção não planejada em 35% em ambientes de alto risco.

Aplicações Industriais e Melhores Práticas para Seleção de Sistemas de Elevação Servo

Guindastes Elétricos com Prova de Explosão em Plataformas Offshore, Refinarias de Petróleo e Plantas Petroquímicas

Sistemas de elevação servo resistentes a explosões desempenham um papel crítico em plataformas de petróleo e em refinarias, onde gases e vapores inflamáveis criam riscos contínuos de incêndio. Esses guindastes especializados funcionam com confiabilidade em áreas da Zona 1, elevando desde ferramentas pesadas de perfuração até conexões delicadas de tubulação, sem gerar faíscas que possam desencadear explosões perigosas. A diferença se faz sentir nas operações – menos desligamentos inesperados significam maior produtividade no geral. De acordo com descobertas publicadas no Relatório de Segurança Offshore de 2023, instalações que utilizam equipamentos resistentes a explosões certificados viram cerca de 4 em cada 10 casos de manutenção não planejada desaparecerem, em comparação com sistemas mais antigos não certificados em plantas similares de processamento de gás.

Processamento Químico e Mineração: Manipulação de Substâncias Inflamáveis e Poeira Explosiva

Operações de mineração e plantas químicas dependem de sistemas de elevação servo para impedir reações em cadeia perigosas causadas por faíscas ou situações de superaquecimento. Os sistemas utilizam selos herméticos para manter as partes elétricas longe de poeiras inflamáveis, como partículas de carvão ou pós de enxofre. Quando a temperatura fica muito alta, sensores térmicos entram em ação e desligam automaticamente tudo antes que a situação saia do controle. Para empresas que operam dentro da União Europeia, obter a certificação ATEX para seus equipamentos de elevação não é apenas recomendado, é obrigatório quando se lida com materiais explosivos. Isso segue os rigorosos padrões de segurança estabelecidos na Diretiva 2014/34/UE, algo que todo gerente de instalação sabe que deve seguir para permanecer em conformidade e evitar acidentes graves.

Estratégia: Selecionando o Tipo Correto de Talha com Base em Riscos Específicos da Indústria

Considerações principais para uma seleção ideal:

- Classificação de risco : Confronte as certificações da talha (IECEx, NFPA 70) com os requisitos das Zonas 0/1/2

- PROTEÇÃO AMBIENTAL : Prioritize as classificações IP66 ou NEMA 4X para resistência contra poeira e umidade

- Dinâmica de carga : Garanta que os sistemas suportem cargas de choque em mineração ou mudanças repentinas em operações offshore

- Operação remota : Controles sem fio minimizam a exposição dos trabalhadores em zonas de alto risco

Ao alinhar esses fatores às necessidades operacionais, as instalações podem manter a produtividade enquanto reduzem significativamente os riscos de conformidade em atmosferas explosivas.

Seção de Perguntas Frequentes

O que é um guincho elétrico à prova de explosão?

Um guincho elétrico à prova de explosão é um tipo de equipamento motorizado de elevação projetado para operar com segurança em ambientes onde existem gases, vapores ou poeiras inflamáveis, evitando ignições.

Como os guinchos à prova de explosão previnem ignições?

Eles utilizam invólucros à prova de chama, circuitos projetados para baixa saída de energia e proteção térmica para conter centelhas, regular a temperatura e prevenir ignições.

Quais certificações são necessárias para guinchos à prova de explosão?

Certificações como ATEX, IECEx e conformidade com a NEC são essenciais para guinchos à prova de explosão, garantindo a segurança em zonas perigosas.

Quais são as classificações de áreas perigosas?

Essas áreas são categorizadas em Zona 0, Zona 1 e Zona 2, com base na frequência da presença de substâncias inflamáveis, determinando o nível de segurança exigido para os equipamentos.

Por que os guinchos à prova de explosão são importantes em indústrias como refinarias de petróleo?

Esses guinchos evitam faíscas e consequentes riscos de incêndio, garantindo a elevação segura de equipamentos em ambientes propensos a gases ou vapores explosivos.

Sumário

- Compreendendo as Talhas Elétricas à Prova de Explosão e Seu Papel em Ambientes Perigosos

- Classificações de Áreas Perigosas e Normas de Conformidade (Zona 0, 1, 2)

-

Tecnologias Essenciais de Segurança: Motores à Prova de Explosão, Encapsulamento Selado e Gerenciamento Térmico

- Tecnologia de Motor à Prova de Explosão: Contendo Explosões Internas com Segurança

- Técnicas de Selamento Herético para Isolar Sistemas Elétricos de Poeiras e Gases Explosivos

- Papel da Proteção Térmica na Prevenção da Autoignição de Substâncias Voláteis

- Classificações IP e NEMA para Proteção Ambiental em Talhas à Prova de Explosão

-

Sistemas de Segurança Operacional: Proteção contra Sobrecarga, Chaves de Fim de Curso e Recursos de Controle Remoto

- Chaves de Fim de Curso Automáticas e Monitoramento de Carga no Sistema de Elevação Servo

- Mecanismos de Segurança para Prevenir Sobrecargas Mecânicas e Elétricas

- Benefícios da Operação Remota na Redução da Exposição dos Trabalhadores a Zonas Perigosas

- Integração de Sistemas de Parada de Emergência e Diagnósticos em Tempo Real

-

Aplicações Industriais e Melhores Práticas para Seleção de Sistemas de Elevação Servo

- Guindastes Elétricos com Prova de Explosão em Plataformas Offshore, Refinarias de Petróleo e Plantas Petroquímicas

- Processamento Químico e Mineração: Manipulação de Substâncias Inflamáveis e Poeira Explosiva

- Estratégia: Selecionando o Tipo Correto de Talha com Base em Riscos Específicos da Indústria

-

Seção de Perguntas Frequentes

- O que é um guincho elétrico à prova de explosão?

- Como os guinchos à prova de explosão previnem ignições?

- Quais certificações são necessárias para guinchos à prova de explosão?

- Quais são as classificações de áreas perigosas?

- Por que os guinchos à prova de explosão são importantes em indústrias como refinarias de petróleo?