Forståelse av eksplosjonssikre elektriske taljer og deres rolle i farlige miljøer

Definisjon og kjerne sikkerhetsmål for servohevesystem i farlige miljøer

Servo-liftesystemer som brukes i farlige miljøer er i prinsippet motoriserte taljer som er bygget for å fungere sikkert der det er risiko for brennbare gasser, damper eller støv som kan ta fyr. Hovedmålene ved utforming av disse systemene inkluderer å eliminere mulige gnistkilder, sikre at de fortsetter å fungere selv når forholdene blir virkelig krevende, og å oppfylle alle internasjonale sikkerhetsstandarder for farlige områder. Ta petrokjemiske anlegg som eksempel, der metankonsentrasjoner noen ganger overstiger 5 % slik som angitt i NFPA 70-veiledningene. Derfor er eksplosjonssikre taljer laget av materialer som ikke skaper gnister og har komponenter som er godt forseglet mot støv og fuktighet. En nylig bransjestudie om sikkerhet fra 2023 viste også noe ganske imponerende – arbeidsplasser som brukte riktig sertifisert eksplosjonssikker utstyr hadde en dramatisk reduksjon i antall antenningsulykker, ned med hele 92 % sammenlignet med vanlig utstyr. Det er ikke så rart at selskaper er villige til å investere ekstra i disse spesialiserte systemene, selv om kostnadene i utgangspunktet er høyere.

Hvordan eksplosjonssikre løftere hindrer antennes i brennbare atmosfærer

Elektriske løftere som er designet for eksplosjonssikre miljøer har flere innebygde sikkerhetsforbedringer for å hindre at brennbare atmosfærer tar fyr. De viktigste komponentene? Flammsikre kabinetter som fanger opp gnister inne, kretser som er konstruert slik at de ikke genererer nok strøm til å forårsake antennelse, samt termiske beskyttelsesmekanismer som trer i kraft før ting blir for varme. Produsentene tester disse enhetene grundig for å sikre at de overholder både ATEX- og IECEx-krav, som spesifiserer forskjellige soner basert på hvor ofte eksplosive gasser kan være til stede. Nye studier fra 2023 viste også noe ganske imponerende: løftere utstyrt med dobbel lagkapsling reduserte sannsynligheten for at gasslekkasjer førte til brann med hele 84 % spesielt i raffinerier der slike farer er vanlige.

Nødvendige forskjeller mellom standard og eksplosjonssikre (Ex) elektriske løftere

| Funksjon | Standard løftere | Eksplosjonssikre løftere |

|---|---|---|

| Innekapslingsdesign | Ventilert eller åpen ramme | Hermetisk lukket, forsterket |

| Materialestandarder | Universelle metaller | Funksikre legeringer (f.eks. kobber-nikkel) |

| SERTIFISERINGER | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Driftsgrenser | Kun omgivelsestemperaturer | Merkeværdi fra -20°C til +60°C med flammable stoffer |

Mens standard løftere legger vekt på kostnadseffektivitet og fleksibilitet, prioriterer Ex-merkede systemer risikomindskning gjennom redundante sikkerhetsprotokoller. For eksempel inneholder eksplosjonssikre modeller termiske sensorer som automatisk stenger ned operasjoner hvis temperaturen overstiger 40°C - en kritisk beskyttelse som mangler i konvensjonell utstyr.

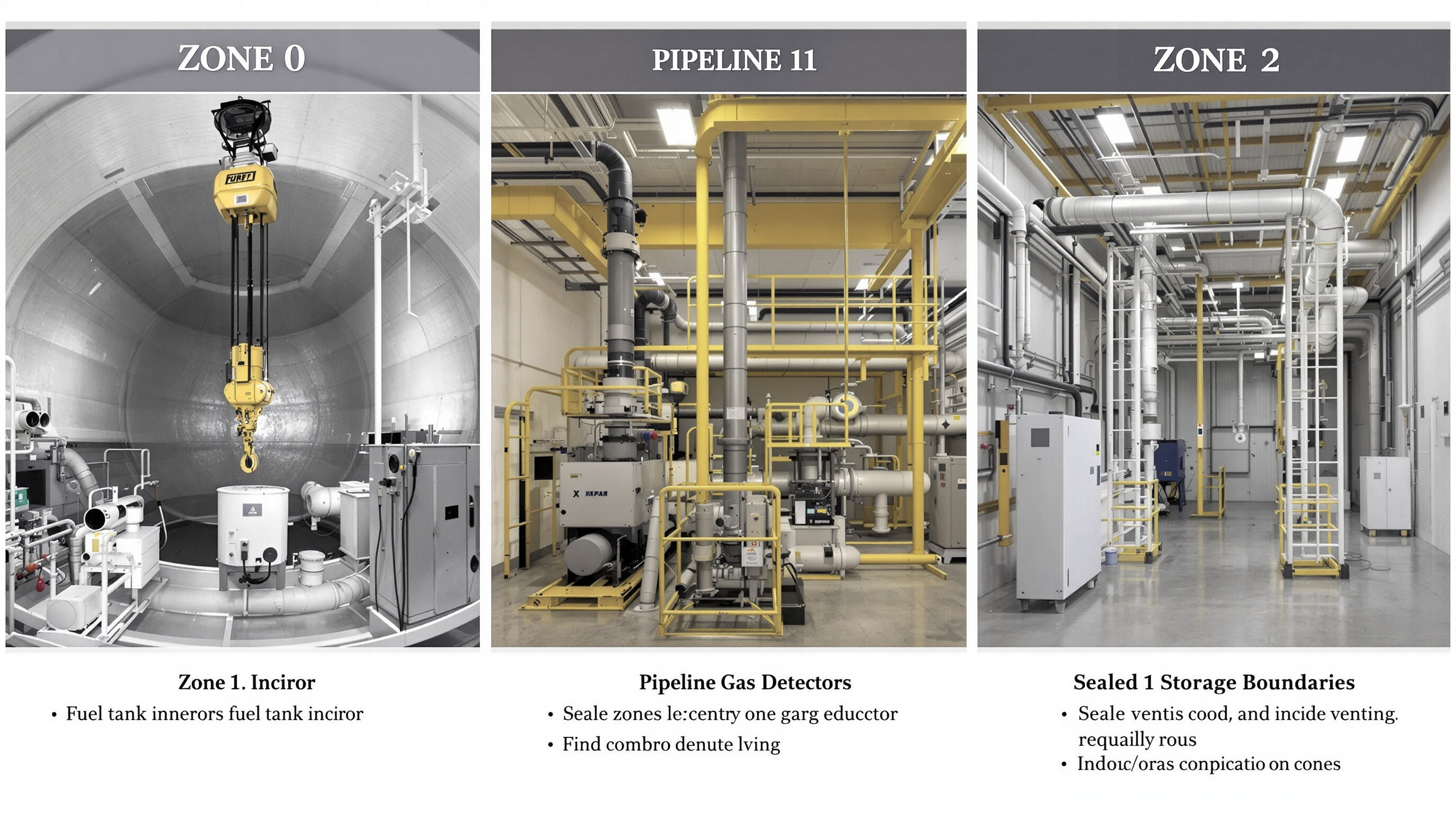

Farlige områder klassifiseringer og samsvar standarder (Sone 0, 1, 2)

Oversikt over klassifisering av farlige soner: Sone 0, Sone 1 og Sone 2 for eksplosive atmosfærer

Farlige miljøer er klassifisert i Sone 0 , Sone 1 , og Sone 2 basert på frekvens og varighet av tilstedeværelse av eksplosiv gass eller støv. Disse klassifiseringene bestemmer nødvendig sikkerhetsnivå for servo-hebesystemer:

| Sona | Risikoenivå | Atmosfærens tilstedeværelse | Eksempel på miljøer |

|---|---|---|---|

| 0 | Høyest | Kontinuerlig (>1000 timer/år) | Drivstofftanker, reaksjonsbeholdere |

| 1 | Medium | Tilfeldig (10–1000 timer/år) | Rørledninger, pumpestasjoner |

| 2 | Lavere | Sjelden (<10 timer/år) | Lagrområder, ventilasjonsåpninger |

Miljøer i sone 0 krever eksplosjonssikre løfter med Ex ia-sertifisering – høyeste sikkerhetsklasse – som sikrer trygg drift under kontinuerlig eksponering for eksplosive atmosfærer.

Tilpasse spesifikasjoner for eksplosjonssikre elektriske løfter til de tiltenkte risikosonene

For utstyr som opererer i sone 0-områder, trenger servoløftesystemer helt innesluttede motorer sammen med reserve varmesensorer for å stoppe dannelse av gnister. Taljer som brukes i sone 1-miljøer bør være i stand til å håndtere rundt ti eksplosjoner før de feiler, mens sone 2-maskiner trenger ordentlig forseglede elektriske komponenter i henhold til minimum IP65-standarder. Mange av de ledende produsentene bruker nå smart vedlikeholdsprogramvare som kobler sammen hvor lenge taljer varer med hvilken type farer de støter på i ulike soner. Denne tilnærmingen reduserer brannrisiko med omtrent 83 prosent når man arbeider i nærheten av brennbare gasser, ifølge nylige funn publisert i Industrial Safety Journal tilbake i 2023.

Regulatorisk samsvar: ATEX, IECEx og NFPA-standarder etter sone

Globale standarder regulerer utplassering av eksplosjonssikre utstyr:

| Standard | Omfang | Nøkkelsonetilpasning |

|---|---|---|

| ATEX | EU | Sonene 0-2 (direktiv 2014/34/EU) |

| IECEx | Internasjonalt | Sonene 0-2 (Ex ia/ib/ic) |

| NFPA 70 | Nord-Amerika | Klasse I/II, divisjoner 1-2 |

ATEX- og IECEx-sertifisering krever tredjepartsvalidering av servoløfteanordningens komponenter under simulerte sonde 0-2-forhold over 500+ driftssykluser. NFPA-konforme design legger vekt på redundant jordfeilbeskyttelse for å oppfylle NEC artikkel 500 påbud for farlige områder.

Kjerne sikkerhetsteknologier: Eksplosjonssikre motorer, hermetisk forsegling og termisk styring

Eksplosjonssikker motorteknologi: Trygg innestengt eksplosjonshåndtering

Eksplosjonsbeskyttede motorer har spesielle kabiner laget enten av støpt aluminium eller seigjern som faktisk kan inneholde enhver intern eksplosjon dersom den skulle inntreffe. Standardmotorer slipper bare ut gnister og varme når det er elektriske problemer, men disse holder alt innenfor. Når de testes i henhold til IECEx- og ATEX-standardene, takler de trykkstigninger på rundt 15 psi uten å sprekke eller gå i stykker. Den virkelige fordelen? Disse motorene reduserer eksplosjonsfare med nesten 98 prosent sammenlignet med vanlig ikke-sertifisert utstyr, ifølge nylige sikkerhetsrapporter fra UL i 2023.

Hermetiske tetningsteknikker for å isolere elektriske systemer fra eksplosivt støv og gasser

Det triple lagtetningssystemet som er vurdert til IP66/67 stopper i praksis alt brennbart fra å trenge gjennom, uansett om det er støvpartikler eller damp. Anlegg som håndterer farlige materialer som propan eller kullstøv trenger disse funksjonene, fordi vanlig utstyr rett og slett ikke er godt nok. Kabelgjennomføringer er historie, erstattet av de smeltede fordelingsboksene som stopper gnister på stedet. Ifølge en OSHA-rapport som ble publisert i fjor, opplevde selskaper som sikret at løfteanleggene deres var ordentlig tettede noe utrolig. Eksplosjonsulykker gikk ned med hele 90 % over fem år. En slik forbedring av sikkerheten gjør at all investering lønner seg for industrielle operasjoner som er opptatt av arbeidsplassrisikoer.

Termisk beskyttelse og rollen den spiller i å hindre selvantennelse av flammable stoffer

De nyeste termiske sensorer holder hele tiden øye med på motorviklingene og kobler fra strømmen hver gang temperaturen overstiger 155 grader Celsius. Det er faktisk ganske smart, siden det gir en god sikkerhetsmargin godt under det som ville antenne de fleste hydrokarboner. Motorhus inneholder nå ofte disse spesielle materialene med fasetransformasjonsegenskaper som absorberer overskuddsvarme, slik at overflatene forblir kjølige nok, selv når motorene drives over deres normale grenser med opptil 150 %. Den virkelige verdien her blir tydelig når vi ser på ulykkesstatistikken fra NFPA i fjor, som viste at termiske problemer bidro til nesten en fjerdedel av alle industrielle eksplosjoner. Så selv om disse forbedringene kanskje kan virke små, gjør de en stor forskjell for anleggsikkerheten i produksjonsanlegg over hele landet.

IP- og NEMA-klassifiseringer for miljøbeskyttelse i eksplosjonssikre løftere

| Beskyttelsesstandard | Farer redusert | BruksEksempel |

|---|---|---|

| IP66 | Høytrykkssprøyt | Vaskområder på offshoreinstallasjoner |

| NEMA 4X | Korrosjon fra sur damp | Kjemisk prosessanlegg |

| IP69K | Damprensing | Eksplosjonsfarlig støv i næringsmiddelområder |

Heisssystemer som kombinerer IP68 dyppbeskyttelse med NEMA 7 eksplosjonssikre klassifiseringer, gir optimal sikkerhet i sone 1-miljøer med kontinuerlig tilstedeværelse av brennbare gasser.

Driftssikkerhetssystemer: Overlastbeskyttelse, grensebrytere og fjernkontrollfunksjoner

Automatiske grensebrytere og lastovervåkning i servoløfteanlegg

Dagens servoløfteanlegg er utstyrt med automatiske grensebrytere og lastovervåkning i sanntid som hjelper til å holde alt innenfor sikre grenser. Når krokene kommer for nær farlige områder, slår grensebryterne inn og stopper bevegelsen øyeblikkelig. Samtidig overvåker spesielle lastsensorer hele tiden hvordan vekten fordeler seg i systemet. Tallene understøtter også dette. Ifølge en nylig rapport fra kranesikkerhetsmyndighetene har bedrifter som bruker disse teknologiene omtrent 42 færre overlasterhvervelser per år i risikable arbeidsområder. Det skjer fordi systemet automatisk justerer løfteinnstillingene basert på hva som faktisk blir løftet.

Sikkerhetsmekanismer for å forhindre mekaniske og elektriske overbelastninger

Eksplosjonssikre taljer bruker reduserte bremseystemer og termiske avbrytere for å håndtere overbelastningsrisiko. Dobbelt elektromagnetiske bremsar griper inn innen 0,3 sekunder under strømbrudd, og temperatursensorer deaktiverer motorer før de når selvtenningsgrensen for brennbare stoffer – verifisert i henhold til ISO 13849. Denne lagdelte beskyttelsen sikrer samsvar i sone 1 og sone 2-operasjoner.

Fordeler med fjernbetjening for å minimere personells eksponering for farlige soner

Trådløse hengekontroller og IoT-aktiverte grensesnitt lar operatører styre løfter fra opptil 150 meter unna. Denne funksjonen er avgjørende i petrokjemiske anlegg og offshore-plattformer, hvor fjernbetjening reduserer personells eksponering for eksplosive atmosfærer med 78 % sammenlignet med manuelle systemer (Ponemon 2023).

Integrasjon av nødstopp-systemer og sanntidsdiagnose

Avanserte eksplosjonssikre løfter inkluderer nødstoppkretser med <5 ms responstid og diagnostisystemer som overvåker over et dusin driftsparametere. Feilsporing i sanntid oppdager tidlige tegn på lager-slitasje eller isolasjonsnedbrytning, noe som muliggjør proaktiv vedlikehold og reduserer uplanlagt driftstopp med 35 % i høyrisikoområder.

Industrielle applikasjoner og beste praksis for valg av servoløfteanlegg

Eksplosjonssikre elektriske løfter på offshore-plattformer, oljeraffineri og petrokjemiske anlegg

Eksplosjonssikre servoløfteanlegg spiller en kritisk rolle på oljeplattformer og i raffinerier der brennbare gasser og damper skaper vedvarende brannfare. Disse spesialiserte taljer fungerer pålitelig i sone 1-områder, og løfter alt fra tunge boringverktøy til følsomme rørledningsforbindelser uten å danne gnister som kan utløse farlige eksplosjoner. Forskjellen merkes i hele driftsprosessene – færre uventede nedstillinger betyr bedre totalproduktivitet. Ifølge funn publisert i Offshore Safety Report 2023 hadde anlegg som brukte sertifisert eksplosjonssikker utstyr nesten 4 av 10 tilfeller av uplanlagt vedlikehold mindre sammenlignet med eldre ikke-sertifiserte systemer på lignende gassbehandlingsanlegg.

Kjemisk industri og gruvedrift: Håndtering av brennbare stoffer og eksplosivt støv

Ved gruveoperasjoner og kjemiske anlegg er man avhengig av servoløfteanlegg for å forhindre farlige kjedereaksjoner som følge av gnister eller overoppheting. Anleggene bruker hermetiske forseglinger for å holde elektriske komponenter unna brennbart støv som kullpartikler eller svovelpulver. Når temperaturen blir for høy, slår termiske sensorer inn og skrur automatisk alt av før situasjonen løper over. For selskaper som opererer innenfor EU, er det ikke bare anbefalt, men påkrevd å ha ATEX-sertifisering for løfteutstyr som brukes i forbindelse med eksplosive materialer. Dette følger de strenge sikkerhetsstandardene som er fastsatt i direktiv 2014/34/EU, noe som enhver anleggsleder er klar over at de må følge for å være i samsvar og unngå alvorlige ulykker.

Strategi: Valg av riktig løfteanlegg basert på bransjespesifikke farer

Nøvektige vurderinger for optimal valgprosess:

- Fareklassifisering : Tilpass sertifisering av løfteanlegg (IECEx, NFPA 70) til kravene for sone 0/1/2

- Miljøvernet : Prioriter IP66 eller NEMA 4X-klassifiseringer for støv- og fuktbestandighet

- Lastdynamiikk : Sørg for at systemene kan håndtere støtlast i gruvedrift eller plutselige endringer i offshore-operasjoner

- Fjernbetjening : Trådløse kontroller minimerer arbeidernes eksponering i høyrisikoområder

Ved å justere disse faktorene etter driftsbehov kan anlegg opprettholde produksjonsevne og samtidig redusere samsvaringsrisiko i eksplosive atmosfærer.

FAQ-avdelinga

Hva er en eksplosjonssikker elektrisk talje?

En eksplosjonssikker elektrisk talje er en type motorisert løfteutstyr som er konstruert for å sikkert kunne fungere i miljøer der brennbare gasser, damper eller støv er tilstede, og som forhindrer antennes.

Hvordan forhindrer eksplosjonssikre taljer antenning?

De bruker flammesikre kabinetter, kretser som er konstruert for lav energiproduksjon, og termisk beskyttelse for å fange gnister, regulere temperatur og hindre antenning.

Hvilke sertifiseringer er nødvendige for eksplosjonssikre taljer?

Sertifiseringer som ATEX, IECEx og NEC-konformitet er avgjørende for eksplosjonssikre taljer for å sikre trygghet i farlige soner.

Hva er klassifiseringene for farlige områder?

Disse er inndelt i sone 0, sone 1 og sone 2, basert på hyppigheten av brennbare stoffer, og bestemmer det nødvendige sikkerhetsnivået for utstyr.

Hvorfor er eksplosjonssikre taljer viktige i industrier som oljeraffinerier?

Disse taljene forhindrer gnister og etterfølgende brannfare, og sikrer trygg heving av utstyr i miljøer utsatt for eksplosive gasser eller damper.

Innholdsfortegnelse

- Forståelse av eksplosjonssikre elektriske taljer og deres rolle i farlige miljøer

- Farlige områder klassifiseringer og samsvar standarder (Sone 0, 1, 2)

-

Kjerne sikkerhetsteknologier: Eksplosjonssikre motorer, hermetisk forsegling og termisk styring

- Eksplosjonssikker motorteknologi: Trygg innestengt eksplosjonshåndtering

- Hermetiske tetningsteknikker for å isolere elektriske systemer fra eksplosivt støv og gasser

- Termisk beskyttelse og rollen den spiller i å hindre selvantennelse av flammable stoffer

- IP- og NEMA-klassifiseringer for miljøbeskyttelse i eksplosjonssikre løftere

- Driftssikkerhetssystemer: Overlastbeskyttelse, grensebrytere og fjernkontrollfunksjoner

- Industrielle applikasjoner og beste praksis for valg av servoløfteanlegg

- FAQ-avdelinga