Comprensione dei paranchi elettrici a prova di esplosione e del loro ruolo negli ambienti pericolosi

Definizione e obiettivi principali di sicurezza del sistema di sollevamento servo negli ambienti pericolosi

I sistemi di sollevamento servo utilizzati in ambienti pericolosi sono fondamentalmente paranchi motorizzati costruiti per operare in sicurezza dove esiste il rischio di gas o vapori infiammabili, o di polvere che potrebbe incendiarsi. Gli obiettivi principali nella progettazione di questi sistemi includono l'eliminazione di qualsiasi possibile scintilla, la garanzia del funzionamento anche in condizioni estremamente difficili e il rispetto di tutti gli standard internazionali di sicurezza per ambienti a rischio. Prendiamo ad esempio gli impianti petrolchimici, dove talvolta le concentrazioni di metano superano il 5%, come indicato nelle linee guida NFPA 70. Per questo motivo, i paranchi a prova di esplosione sono realizzati con materiali che non producono scintille e presentano componenti sigillati ermeticamente contro la polvere e l'umidità. Uno studio recente sull sicurezza nel settore industriale del 2023 ha evidenziato anche qualcosa di impressionante: i luoghi di lavoro che utilizzano attrezzature certificate per essere a prova di esplosione hanno registrato una riduzione significativa degli incidenti da accensione, pari a circa il 92% rispetto all'utilizzo di attrezzature normali. È chiaro quindi il motivo per cui le aziende investono di più in questi sistemi specializzati nonostante i costi iniziali superiori.

Come gli Paranchi Antideflagranti Prevengono l'Accensione in Ambienti Infiammabili

I paranchi elettrici progettati per ambienti antideflagranti dispongono di diversi dispositivi di sicurezza integrati per evitare che atmosfere volatili prendano fuoco. I componenti principali? Involucri resistenti alle fiamme che intrappolano le scintille all'interno, circuiti progettati in modo da non generare abbastanza elettricità da causare un'ignizione, oltre a meccanismi di protezione termica che entrano in funzione prima che la temperatura diventi troppo alta. I produttori sottopongono questi dispositivi a test estensivi per garantire il rispetto sia dei requisiti ATEX che IECEx, che specificano diverse zone in base alla frequenza con cui possono essere presenti gas esplosivi. Studi recenti del 2023 hanno mostrato anche qualcosa di piuttosto impressionante: i paranchi dotati di incapsulamento doppio strato hanno ridotto le possibilità che perdite di gas causino incendi del circa 84% specificatamente nelle raffinerie dove tali pericoli sono comuni.

Differenze Principali tra Paranchi Standard e Paranchi Antideflagranti (Ex)

| Caratteristica | Paranchi Standard | Paranchi Antideflagranti |

|---|---|---|

| Progettazione dell'alloggiamento | Ventilato o a telaio aperto | Ermeticamente sigillato, rinforzato |

| Norme materiali | Metalli generici | Leghe resistenti alle scintille (es. rame-nickel) |

| CERTIFICAZIONI | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Limiti operativi | Solo temperature ambiente | Certificato per -20°C a +60°C con sostanze volatili |

Mentre i paranchi standard enfatizzano efficienza economica e flessibilità, i sistemi Ex-rated danno priorità alla mitigazione dei rischi grazie a protocolli di sicurezza ridondanti. Ad esempio, i modelli a prova di esplosione includono sensori termici che arrestano automaticamente le operazioni se la temperatura interna supera i 40°C — protezione essenziale assente nell'equipaggiamento convenzionale.

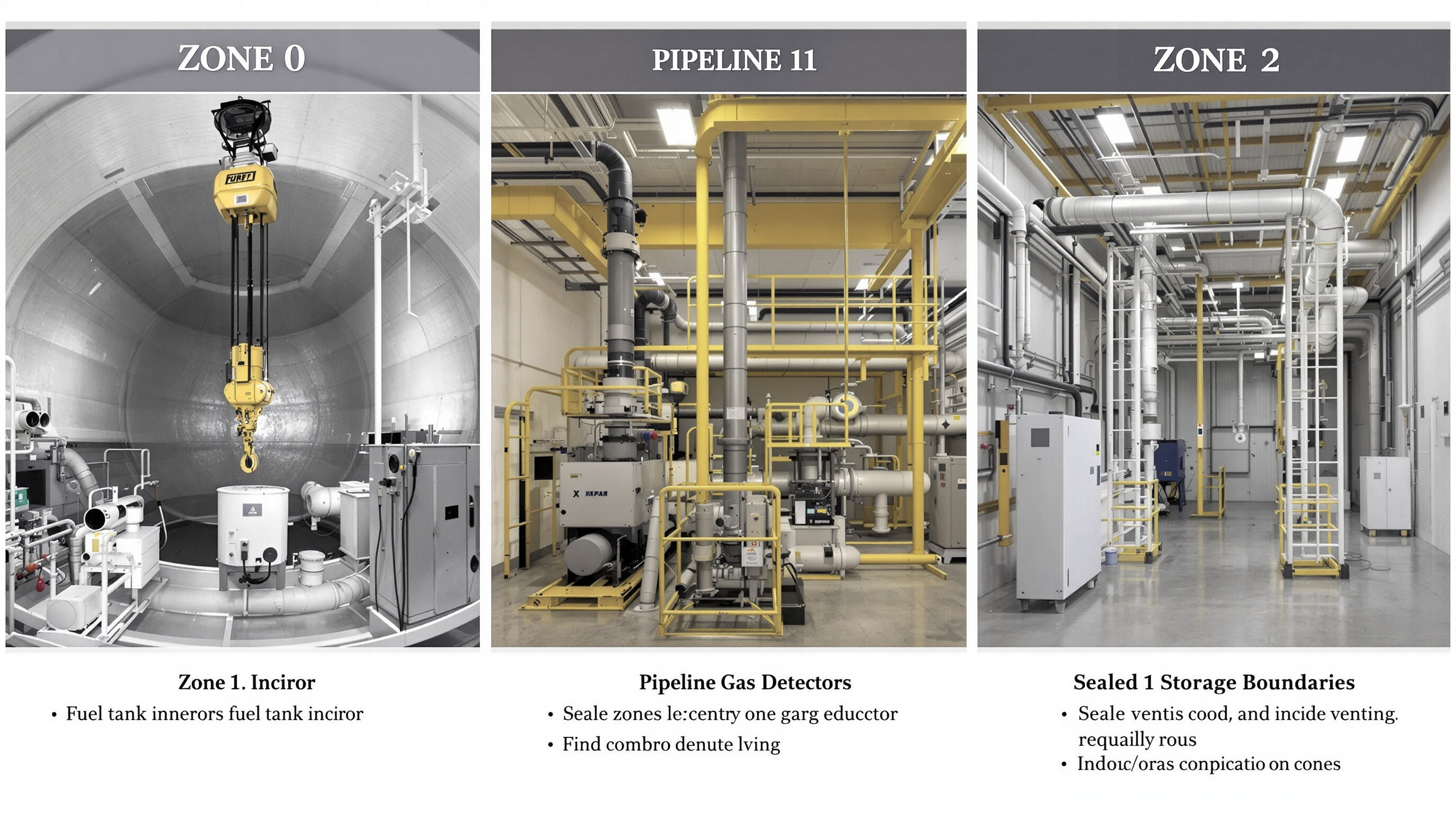

Classificazioni delle aree pericolose e normative di conformità (Zona 0, 1, 2)

Panoramica sulle classificazioni delle aree pericolose: Zona 0, Zona 1 e Zona 2 per atmosfere esplosive

Gli ambienti pericolosi sono suddivisi in ZONA 0 , ZONA 1 , e Zona 2 in base alla frequenza e alla durata della presenza di gas o polveri esplosivi. Queste classificazioni determinano il livello di sicurezza richiesto per i sistemi di sollevamento servoazionati:

| Zona | Livello di Rischio | Presenza dell'Atmosfera | Ambienti Esempio |

|---|---|---|---|

| 0 | Più alto | Continua (>1k ore/anno) | Serbatoi di carburante, reattori |

| 1 | Medio | Occasionale (10–1k ore/anno) | Tubazioni, stazioni di pompaggio |

| 2 | Inferiore | Rara (<10 ore/anno) | Aree di stoccaggio, prese d'aria |

Gli ambienti della zona 0 richiedono paranchi a prova di esplosione con certificazione Ex ia – la massima valutazione di sicurezza – che garantiscono un funzionamento sicuro sotto continua esposizione ad atmosfere esplosive.

Abbinare le specifiche dei paranchi elettrici a prova di esplosione alle zone di rischio designate

Per l'attrezzatura che opera in aree della zona 0, i sistemi di sollevamento servo richiedono motori completamente chiusi insieme a sensori termici di riserva per arrestare la formazione di scintille. I paranchi utilizzati in ambienti della zona 1 devono essere in grado di sopportare circa dieci esplosioni prima di guastarsi, mentre le macchine della zona 2 necessitano di componenti elettrici adeguatamente sigillati con standard minimo IP65. Molti dei principali produttori utilizzano ormai un software intelligente per la manutenzione che mette in relazione la durata dei paranchi con il tipo di pericoli cui sono esposti nelle diverse zone. Questo approccio riduce i rischi di incendio di circa l'83 percento quando si lavora vicino a gas infiammabili, come riportato recentemente sul 'Industrial Safety Journal' nel 2023.

Conformità normativa: standard ATEX, IECEx e NFPA per zona

Gli standard globali disciplinano l'impiego di apparecchiature a prova di esplosione:

| Standard | Portata | Allineamento fondamentale per le zone |

|---|---|---|

| ATEX | EU | Zone 0-2 (Direttiva 2014/34/UE) |

| IECEx | Internazionale | Zone 0-2 (Ex ia/ib/ic) |

| NFPA 70 | Nord America | Classi I/II Divisioni 1-2 |

Le certificazioni ATEX e IECEx richiedono una validazione da parte di terzi dei componenti del sistema di sollevamento servo sotto condizioni simulate della zona 0-2 per oltre 500 cicli operativi. I progetti conformi alla NFPA enfatizzano la protezione ridondante contro i guasti a terra per soddisfare i requisiti dell'articolo 500 del NEC per luoghi pericolosi.

Tecnologie di sicurezza principali: motori a prova di esplosione, incapsulamento ermetico e gestione termica

Tecnologia motore a prova di esplosione: contenere in modo sicuro le esplosioni interne

I motori a prova di esplosione sono dotati di speciali involucri realizzati in lega di alluminio o ghisa sferoidale, in grado di contenere eventuali esplosioni interne nel caso in cui si verifichino. I motori standard, invece, in caso di problemi elettrici rilasciano scintille e calore all'esterno, mentre questi motori mantengono tutto confinato all'interno. Sottoposti a test secondo gli standard IECEx e ATEX, resistono a picchi di pressione di circa 15 psi senza rompersi o spaccarsi. Il vero vantaggio? Secondo recenti rapporti sulla sicurezza UL del 2023, questi motori riducono i rischi di esplosione di circa il 98 percento rispetto all'equipaggiamento non certificato.

Tecniche di sigillatura ermetica per isolare i sistemi elettrici da polveri ed esplosivi gassosi

Il sistema di sigillatura a tre strati, con valutazione IP66/67, blocca praticamente qualsiasi sostanza infiammabile, che si tratti di particelle di polvere o di vapore. Le strutture che trattano materiali pericolosi come il propano o la polvere di carbone necessitano di queste caratteristiche, perché l'equipaggiamento tradizionale semplicemente non è sufficiente. I cavi passanti non esistono più, sostituiti da quelle scatole di giunzione fuse che arrestano immediatamente le scintille. Secondo un rapporto OSHA pubblicato lo scorso anno, le aziende che hanno assicurato un'adeguata sigillatura dei propri sistemi di sollevamento hanno assistito a un fenomeno sorprendente. Gli incidenti esplosivi sono diminuiti di quasi il 90% in cinque anni. Un miglioramento della sicurezza di questo tipo rende ogni investimento proficuo per le operazioni industriali che sono attente ai rischi sul posto di lavoro.

Ruolo della protezione termica nella prevenzione dell'autoaccensione di sostanze volatili

Gli ultimi sensori termici controllano costantemente le avvolgimenti del motore, spegnendo l'alimentazione ogni volta che le temperature superano i 155 gradi Celsius. E' una cosa molto intelligente, dato che lascia un buon margine di sicurezza ben al di sotto di quello che accende la maggior parte degli idrocarburi. Le carcasse dei motori ora spesso includono questi materiali speciali per il cambio di fase che assorbono calore extra, in modo che le superfici rimangano abbastanza fredde anche quando i motori vengono spinti oltre i loro limiti normali fino al 150%. Il vero valore diventa chiaro quando guardiamo le statistiche sugli incidenti dei dati dell'anno scorso che mostrano che i problemi termici hanno contribuito a quasi un quarto di tutte le esplosioni industriali. Quindi, anche se questi potrebbero sembrare piccoli miglioramenti, stanno facendo una grande differenza nella sicurezza degli impianti in tutti gli stabilimenti di produzione a livello nazionale.

Classifica IP e NEMA per la protezione ambientale dei sollevamenti a prova di esplosione

| Norma di protezione | Rischio mitigato | Esempio di applicazione |

|---|---|---|

| IP66 | Gie da acqua ad alta pressione | Aree di lavaggio offshore |

| NEMA 4X | Corrosione da vapore acido | Impianti di Elaborazione Chimica |

| IP69K | Pulizia a vapore | Zone con polvere esplosiva di grado alimentare |

Paranchi che combinano protezione contro l'immersione IP68 con certificazione antideflagrante NEMA 7 offrono la massima sicurezza negli ambienti della zona 1 con presenza continua di gas infiammabili.

Sistemi di Sicurezza Operativa: Protezione da Sovraccarico, Finecorsa e Funzionalità di Controllo Remoto

Finecorsa Automatici e Monitoraggio del Carico nel Sistema di Sollevamento Servo

I moderni sistemi di sollevamento servo sono dotati di finecorsa automatici e monitoraggio in tempo reale del carico, che aiutano a mantenere le operazioni entro limiti sicuri. Quando i ganci si avvicinano troppo a zone pericolose, i finecorsa entrano in azione e bloccano immediatamente il movimento. Nel frattempo, particolari sensori di carico monitorano costantemente la distribuzione del peso all'interno del sistema. Anche i dati confermano questo risultato. Un recente rapporto degli esperti di sicurezza per gru indica che le aziende che utilizzano questi aggiornamenti tecnologici registrano circa 42 incidenti da sovraccarico in meno all'anno nelle aree a rischio. Questo accade perché il sistema regola automaticamente le impostazioni di sollevamento in base al carico effettivo rilevato.

Meccanismi di Sicurezza per Prevenire Sovraccarichi Meccanici ed Elettrici

Gli argani a prova di esplosione utilizzano sistemi di frenatura ridondanti e interruttori termici per gestire i rischi di sovraccarico. I doppi freni elettromagnetici entrano in azione entro 0.3 secondi in caso di mancanza di corrente, e i sensori di temperatura disattivano i motori prima di raggiungere la soglia di autoaccensione delle sostanze infiammabili – verificato secondo lo standard ISO 13849. Questa protezione stratificata garantisce conformità nelle operazioni in Zona 1 e Zona 2.

Vantaggi dell'Operazione Remota nel Ridurre l'Esposizione del Personale alle Zone Pericolose

I comandi a distanza wireless e le interfacce abilitate IoT permettono agli operatori di gestire gli argani da una distanza fino a 150 metri. Questa capacità è fondamentale negli impianti petrolchimici e sulle piattaforme offshore, dove l'operazione remota riduce l'esposizione del personale a atmosfere esplosive del 78% rispetto ai sistemi manuali (Ponemon 2023).

Integrazione del Sistema di Arresto di Emergenza e Diagnostica in Tempo Reale

Gli paranchi resistenti alle esplosioni avanzati includono circuiti di arresto di emergenza con tempi di risposta <5ms e sistemi diagnostici che monitorano oltre una dozzina di parametri operativi. Il rilevamento in tempo reale dei guasti individua precocemente i segni dell'usura dei cuscinetti o il degrado dell'isolamento, permettendo una manutenzione proattiva e riducendo l'arresto non programmato del 35% negli ambienti ad alto rischio.

Applicazioni industriali e migliori pratiche per la selezione dei sistemi di sollevamento servocontrollati

Paranchi elettrici a prova di esplosione nelle piattaforme offshore, raffinerie di petrolio e impianti petrochimici

I sistemi di sollevamento servo a prova di esplosione svolgono un ruolo fondamentale nelle piattaforme petrolifere e nelle raffinerie, dove gas e vapori infiammabili creano costantemente rischi d'incendio. Questi paranchi specializzati funzionano in modo affidabile nelle aree di Zona 1, sollevando tutto, dagli attrezzi per la trivellazione pesanti ai componenti delicati delle tubazioni, senza produrre scintille che potrebbero innescare esplosioni pericolose. La differenza si fa sentire sull'intera operatività: meno fermi imprevisti significano una produttività complessivamente migliore. Secondo quanto riportato nel Rapporto sulla Sicurezza Offshore 2023, le strutture che utilizzano attrezzature certificate a prova di esplosione hanno registrato una riduzione di quasi 4 casi su 10 di manutenzione non programmata rispetto ai sistemi non certificati installati in impianti di trattamento del gas simili.

Processazione Chimica e Mineraria: Manipolazione di Sostanze Infiammabili e Polveri Esplosive

Le operazioni minerarie e le industrie chimiche fanno affidamento sui sistemi di sollevamento servocontrollati per evitare pericolose reazioni a catena causate da scintille o surriscaldamento. Questi sistemi utilizzano guarnizioni ermetiche per tenere le componenti elettriche lontane dalla polvere infiammabile, come particelle di carbone o polveri di zolfo. Quando la temperatura diventa troppo alta, i sensori termici entrano in funzione e arrestano automaticamente tutto il sistema prima che la situazione possa sfuggire al controllo. Per le aziende che operano all'interno dell'Unione Europea, ottenere la certificazione ATEX per l'equipaggiamento di sollevamento non è solo consigliabile, ma obbligatorio quando si ha a che fare con materiali esplosivi. Questo segue gli stretti standard di sicurezza stabiliti dalla Direttiva 2014/34/UE, qualcosa che ogni responsabile di impianto sa di dover rispettare per rimanere conforme e prevenire gravi incidenti.

Strategia: Selezione del Tipo di Paranco più Adatto in Base ai Pericoli Specifici del Settore

Considerazioni chiave per una selezione ottimale:

- Classificazione dei pericoli : Far corrispondere le certificazioni del paranco (IECEx, NFPA 70) ai requisiti delle Zone 0/1/2

- Protezione dell'ambiente : Prioritizzare i livelli IP66 o NEMA 4X per resistenza a polvere e umidità

- Dinamica del carico : Assicurarsi che i sistemi sopportino carichi di urto nelle miniere o spostamenti improvvisi nelle operazioni offshore

- Operazione remota : I comandi wireless riducono l'esposizione dei lavoratori nelle zone ad alto rischio

Allineando questi fattori alle esigenze operative, le strutture possono mantenere la produttività riducendo significativamente i rischi di conformità negli ambienti esplosivi.

Sezione FAQ

Cos'è un paranco elettrico a prova di esplosione?

Un paranco elettrico a prova di esplosione è un tipo di attrezzatura di sollevamento motorizzata progettata per operare in modo sicuro in ambienti in cui sono presenti gas, vapori o polveri infiammabili, prevenendo l'accensione.

Come fanno i paranchi a prova di esplosione a prevenire l'accensione?

Utilizzano involucri antideflagranti, circuiti progettati per un basso consumo energetico e protezione termica per intrappolare scintille, regolare la temperatura e prevenire accensioni.

Quali certificazioni sono necessarie per i paranchi a prova di esplosione?

Le certificazioni come ATEX, IECEx e conformità NEC sono essenziali per i paranchi a prova di esplosione per garantire la sicurezza nelle zone pericolose.

Quali sono le classificazioni delle aree pericolose?

Queste sono suddivise in Zona 0, Zona 1 e Zona 2, in base alla frequenza della presenza di sostanze infiammabili, determinando il livello di sicurezza richiesto per l'attrezzatura.

Perché i paranchi a prova di esplosione sono importanti in settori come le raffinerie di petrolio?

Questi paranchi prevengono scintille e conseguenti rischi d'incendio, garantendo il sollevamento sicuro di attrezzature in ambienti soggetti a gas o vapori esplosivi.

Indice

- Comprensione dei paranchi elettrici a prova di esplosione e del loro ruolo negli ambienti pericolosi

- Classificazioni delle aree pericolose e normative di conformità (Zona 0, 1, 2)

-

Tecnologie di sicurezza principali: motori a prova di esplosione, incapsulamento ermetico e gestione termica

- Tecnologia motore a prova di esplosione: contenere in modo sicuro le esplosioni interne

- Tecniche di sigillatura ermetica per isolare i sistemi elettrici da polveri ed esplosivi gassosi

- Ruolo della protezione termica nella prevenzione dell'autoaccensione di sostanze volatili

- Classifica IP e NEMA per la protezione ambientale dei sollevamenti a prova di esplosione

-

Sistemi di Sicurezza Operativa: Protezione da Sovraccarico, Finecorsa e Funzionalità di Controllo Remoto

- Finecorsa Automatici e Monitoraggio del Carico nel Sistema di Sollevamento Servo

- Meccanismi di Sicurezza per Prevenire Sovraccarichi Meccanici ed Elettrici

- Vantaggi dell'Operazione Remota nel Ridurre l'Esposizione del Personale alle Zone Pericolose

- Integrazione del Sistema di Arresto di Emergenza e Diagnostica in Tempo Reale

-

Applicazioni industriali e migliori pratiche per la selezione dei sistemi di sollevamento servocontrollati

- Paranchi elettrici a prova di esplosione nelle piattaforme offshore, raffinerie di petrolio e impianti petrochimici

- Processazione Chimica e Mineraria: Manipolazione di Sostanze Infiammabili e Polveri Esplosive

- Strategia: Selezione del Tipo di Paranco più Adatto in Base ai Pericoli Specifici del Settore

-

Sezione FAQ

- Cos'è un paranco elettrico a prova di esplosione?

- Come fanno i paranchi a prova di esplosione a prevenire l'accensione?

- Quali certificazioni sono necessarie per i paranchi a prova di esplosione?

- Quali sono le classificazioni delle aree pericolose?

- Perché i paranchi a prova di esplosione sono importanti in settori come le raffinerie di petrolio?