Forståelse af eksplosionsbeskyttede elektriske løftere og deres rolle i farlige miljøer

Definition og kerne-sikkerhedsobjektiver for servo-løfte-systemer i farlige miljøer

Servopåhævningsystemer, der anvendes i farlige miljøer, er i bund og grund motoriserede løfter, der er bygget til at fungere sikkert, hvor der er risiko for brandfarlige gasser, dampe eller støv, som kunne antændes. De vigtigste mål ved design af disse systemer inkluderer eliminering af alle mulige gnister, sikring af driftsevne selv under meget vanskelige forhold og opfyldelse af alle internationale sikkerhedsstandarder for farlige områder. Tag petrokemiske anlæg som eksempel, hvor metankoncentrationer nogle gange overstiger 5 %, som angivet i NFPA 70-vejledningerne. Derfor er eksplosionsbeskyttede løfter fremstillet af materialer, der ikke danner gnister, og har komponenter, der er tæt lukkede mod støv og fugt. En nylig brancherelateret sikkerhedsundersøgelse fra 2023 viste også noget ret imponerende – arbejdspladser, der anvendte korrekt certificerede eksplosionsbestandige udstyr, oplevede et markant fald i antændingsuheld, ned omkring 92 % sammenlignet med almindeligt udstyr. Det giver god mening, at virksomheder investerer ekstra i disse specialiserede systemer, trods de højere omkostninger i starten.

Hvordan eksplosionsbeskyttede løftere forhindrer antændelse i brandfarlige atmosfærer

Elektriske løftere, der er designet til eksplosionsbeskyttede miljøer, har flere indbyggede sikkerhedsforbedringer, som forhindrer, at brandbare atmosfærer tænder. De vigtigste komponenter? Flammesikre kabinetter, der fanger eventuelle gnister inde, kredsløb, der er konstrueret så de ikke genererer nok strøm til at forårsage antændelse, samt termiske beskyttelsesmekanismer, der træder i kraft, før tingene bliver for varme. Producenterne udsætter disse enheder for omfattende tests for at sikre overholdelse af både ATEX- og IECEx-krav, som specificerer forskellige zoner baseret på, hvor ofte eksplosive gasser kan være til stede. Nylige undersøgelser fra 2023 viste også noget ret imponerende: løftere udstyret med dobbelt lagkapsling reducerede sandsynligheden for, at gaslækager forårsager brande med cirka 84 % specifikt i raffinaderier, hvor sådanne farer er almindelige.

Nøgleforskelle mellem standard- og eksplosionsbeskyttede (Ex) elektriske løftere

| Funktion | Standard løftere | Eksplosionsbeskyttede løftere |

|---|---|---|

| Design af kabinet | Ventileret eller åbent stel | Særligt tæt, forstærket |

| Materialestandarder | Almindelige metaller | Funkildfrie legeringer (f.eks. kobber-nikkel) |

| CERTIFICERINGER | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Driftsgrænser | Kun omgivende temperaturer | Certificeret til -20°C til +60°C med flammende stoffer |

Mens standard løftere fremhæver omkostningseffektivitet og fleksibilitet, prioriterer Ex-certificerede systemer risikomindskning gennem redundante sikkerhedsprotokoller. For eksempel indeholder eksplosionsbeskyttede modeller termiske sensorer, der automatisk afbryder driften, hvis indre temperaturer overskrider 40°C – en kritisk beskyttelse, der mangler i almindelige udstyr.

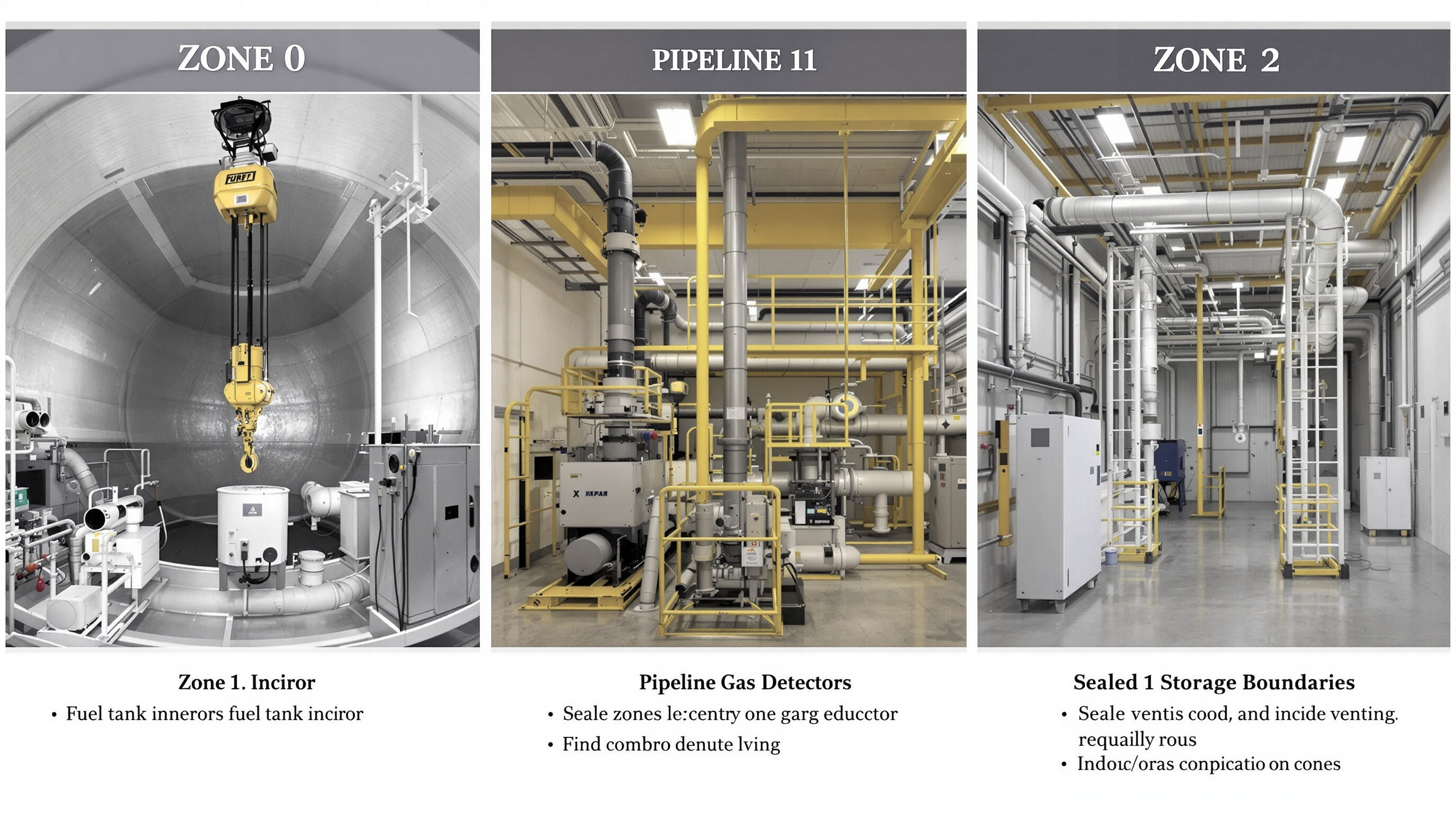

Farlige områdeklassificeringer og overensstemmelsesstandarder (Zone 0, 1, 2)

Oversigt over klassificering af farlige områder: Zone 0, Zone 1 og Zone 2 for eksplosive atmosfærer

Farlige miljøer er inddelt i Zone 0 , Zone 1 , og Zone 2 ud fra hyppighed og varighed af tilstedeværelse af eksplosiv gas eller støv. Disse klassificeringer bestemmer den nødvendige sikkerhedsniveau for servo-løfteanlæg:

| Zone | Risikoenhed | Atmosfærens tilstedeværelse | Eksempel på miljøer |

|---|---|---|---|

| 0 | Højeste | Kontinuerlig (>1000 timer/år) | Brændstoftanke, reaktionsbeholdere |

| 1 | Medium | Lejlighedsvist (10–1000 timer/år) | Rørledninger, pumpestationer |

| 2 | Nedre | Sjældent (<10 timer/år) | Lagerområder, udluftningsåbninger |

Zone 0-miljøer kræver eksplosionsbeskyttede løfter med Ex ia-certificering – den højeste sikkerhedsgradering – der sikrer sikkert drift under vedholdende udsættelse for eksplosive atmosfærer.

Afvægning af specifikationer for eksplosionsbeskyttede elektriske løfter i forhold til de tildelte risikozoner

For udstyr, der opererer i zone 0-områder, har servo-løfteanlæg brug for helt indkapslede motorer samt reserve varmesensorer for at forhindre dannelse af gnister. Løfter, der anvendes i zone 1-miljøer, skal være i stand til at håndtere omkring ti eksplosioner, før de fejler, mens maskineri til zone 2 skal have korrekt forseglede elektriske komponenter, der mindst opfylder IP65-standarder. Mange af de førende producenter anvender i dag smart vedligeholdelsessoftware, der matcher, hvor længe løfter holder, med hvilken type farer de udsættes for i de forskellige zoner. Denne tilgang reducerer brandrisikoen med cirka 83 procent, når der arbejdes i nærheden af brandbare gasser, ifølge nylige undersøgelser offentliggjort i Industrial Safety Journal tilbage i 2023.

Regulatorisk overholdelse: ATEX, IECEx og NFPA-standarder efter zone

Globale standarder regulerer anvendelsen af eksplosionsbeskyttet udstyr:

| Standard | Omfang | Nøglezonetilpasning |

|---|---|---|

| ATEX | EU | Zoner 0-2 (Direktiv 2014/34/EU) |

| IECEx | International | Zoner 0-2 (Ex ia/ib/ic) |

| NFPA 70 | Nordamerika | Class I/II, Divisions 1-2 |

ATEX og IECEx-certificeringer kræver tredjepartsvalidering af servo-løfteanlægskomponenter under simulerede zon 0-2-forhold over 500+ driftscyklusser. NFPA-konforme designs lægger vægt på redundant jordfejlbeskyttelse for at opfylde NEC artikel 500's krav til farlige områder.

Kerne-sikkerhedsteknologier: Eksplosionsbeskyttede Motorer, Lukkede Indkapsling og Termisk Styring

Eksplosionsbeskyttet Motorteknologi: Trygsat Indekapsling af Eksplosioner

Eksplosionsbeskyttede motorer leveres med særlige kabiner fremstillet af enten støbealuminium eller sej jern, som faktisk kan indeholde enhver intern eksplosion, såfremt den skulle ske. Standardmotorer frigiver blot gnister og varme ved elektriske problemer, men disse motorer holder alt fanget inde. Når de testes i henhold til IECEx- og ATEX-standarder, kan de klare trykstigninger på omkring 15 psi uden at revne eller gå itu. Den reelle fordel? Ifølge en nylig sikkerhedsrapport fra UL fra 2023 reducerer disse motorer eksplosionsrisikoen med næsten 98 procent sammenlignet med almindelige, ikke-certificerede udstyr.

Hermetiske tækningsmetoder til at isolere elektriske systemer fra eksplosivt støv og gasser

Det trelags tætningssystem, som er klassificeret til IP66/67, standser grundlæggende alt brandfarligt fra at passere igennem, uanset om det er støvpartikler eller damp. Faciliteter, der arbejder med farlige materialer som propangas eller kuldust, har brug for disse funktioner, fordi almindelige udstyr simpelthen ikke er tilstrækkelige. Kabelgennemføringer er nu erstattet af de samletype forbindelsesbokse, som forhindrer gnister i at opstå. Ifølge en OSHA-rapport udgivet sidste år oplevede virksomheder, som sikrede, at deres løfteudstyr var korrekt tætnet, noget bemærkelsesværdigt. Eksplosionsuheld faldt med næsten 90 % over fem år. En sådan forbedring af sikkerheden gør al investering betryggende for industrielle operationer, som er bekymret over arbejdsmiljørisici.

Termisk beskyttelses rolle i at forhindre selvantændelse af flammable stoffer

De nyeste termiske sensorer holder hele tiden øje med motorviklingerne og afbryder strømmen, hver gang temperaturen overstiger 155 grader Celsius. Det er faktisk ret smart, da det efterlader en god sikkerhedsmargin langt under det, der ville antænde de fleste hydrocarboner. Motorhuse indeholder ofte disse særlige materialer med faser, der optager ekstra varme, så overfladerne forbliver tilstrækkeligt kølige, selv når motorerne presses ud over deres normale grænser med op til 150 %. Den reelle værdi bliver tydelig, når vi ser på ulykkesstatistikker fra NFPA's data fra sidste år, som viser, at termiske problemer bidrog til næsten en fjerdedel af alle industrielle eksplosioner. Så selvom disse forbedringer måske virker små, gør de en stor forskel for fabrikssikkerheden i produktionsfaciliteter landet over.

IP- og NEMA-klassificeringer til beskyttelse mod miljøpåvirkning i eksplosionsbeskyttede løftere

| Beskyttelsesstandard | Farce reduceret | Anvendelseseksempel |

|---|---|---|

| IP66 | Højtryksvandsstråler | Områder til rengøring på offshore-installationer |

| NEMA 4X | Ætsende dampkorrosion | Kemiske forarbejdningsanlæg |

| IP69K | Damprengøring | Eksplosive støvzoner til fødevarebrug |

Hejsemaskiner, der kombinerer IP68-dykkerbeskyttelse med NEMA 7-eksplosionsbeskyttelse, tilbyder optimal sikkerhed i zone 1-miljøer med vedholdende tilstedeværelse af brandbare gasser.

Driftssikkerhedssystemer: Overbelastningsbeskyttelse, grænsekontakter og fjernbetjeningsfunktioner

Automatiske grænsekontakter og lastovervågning i servoløfteanlæg

Moderne servoløfteanlæg er udstyret med automatiske grænsekontakter og løbende lastovervågning, som sikrer, at alt forbliver inden for sikre grænser. Når kroge kommer for tæt på farlige områder, træder grænsekontakterne i aktion og stopper bevægelsen øjeblikkeligt. Under alle omstændigheder holder specielle lastsensorer øje med, hvordan vægten fordeler sig i hele systemet. Tallene understøtter også dette. Ifølge en nylig rapport fra ekspertgruppen for kranesikkerhed oplever virksomheder, der anvender disse teknologiske opgraderinger, cirka 42 færre uheld med overbelastning årligt i risikable arbejdsmiljøer. Det skyldes, at systemet automatisk justerer løfteindstillingerne, baseret på den faktiske last, der transporteres.

Fejl-sikre mekanismer til at forhindre mekaniske og elektriske overbelastninger

Eksplosionsbeskyttede løfteanordninger anvender redundante bremseystemer og termiske afbrydere til at håndtere overbelastningsrisici. Dobbelt elektromagnetiske bremsedrag i funktion inden for 0,3 sekunder under strømafbrydelser, og temperatursensorer deaktiverer motorer, før de når autoantændelsestærskler for brandbare stoffer – verificeret under ISO 13849. Denne lagdelte beskyttelse sikrer overholdelse i Zone 1 og Zone 2-operationer.

Fordele ved fjernbetjening for at minimere personales eksponering for farlige zoner

Trådløse pendantsystemer og IoT-aktiverede grænseflader giver operatører mulighed for at styre løftere fra op til 150 meter afstand. Denne funktion er afgørende i petrokemiske anlæg og offshoreplatforme, hvor fjernbetjening reducerer personales eksponering for eksplosive atmosfærer med 78 % sammenlignet med manuelle systemer (Ponemon 2023).

Integration af nødstop-systemer og realtidsdiagnose

Avancerede eksplosionsbeskyttede løfter inkluderer nødstopkredse med <5 ms responstid og diagnostiksystemer, der overvåger over et dusin driftsparametre. Fejlsporing i realtid registrerer tidlige tegn på leje slid eller isoleringsnedbrydning, hvilket muliggør proaktiv vedligeholdelse og reducerer uforudset nedetid med 35 % i højrisikoområder.

Industrielle anvendelser og bedste praksisser for valg af servo-løfteanlæg

Eksplosionsbeskyttede elektriske løfter på offshore-platforme, olieafgrænningsanlæg og petrokemiske anlæg

Eksplosionsbeskyttede servoløfteanlæg spiller en afgørende rolle på olieplatforme og i raffinaderier, hvor brandbare gasser og dampe skaber vedholdende brandfarer. Disse specialiserede løfter fungerer pålideligt i zone 1-områder og løfter alt fra tunge boreværktøjer til følsomme rørfittings, uden at skabe gnister, som kunne udløse farlige eksplosioner. Forskellen mærkes i hele driften – færre uforudsete nedstillinger betyder bedre produktivitet i alt. Ifølge resultater offentliggjort i Offshore Safety Report 2023 så virksomheder, der anvendte certificerede eksplosionsbeskyttede udstyr, næsten 4 ud af hver 10 tilfælde af uplanlagt vedligeholdelse forsvinde sammenlignet med ældre ikke-certificerede systemer på lignende gasbehandlingsanlæg.

Kemisk forarbejdning og mining: Håndtering af brandbare stoffer og eksplosivt støv

Minerdrift og kemiske anlæg er afhængige af servo-løfteanlæg for at forhindre farlige kædereaktioner forårsaget af gnister eller overophedningssituationer. Anlæggene bruger tætte lukninger til at holde elektriske komponenter væk fra brandbare støv, såsom kulkorn eller svovelpulver. Når temperaturen bliver for høj, træder termiske sensorer i aktion og sluker automatisk for alt, før situationen kommer ud af kontrol. For virksomheder, der opererer inden for EU, er det ikke bare anbefalet, men påkrævet at have ATEX-certificering for deres løfteudstyr, når de arbejder med eksplosive materialer. Dette følger de strenge sikkerhedsstandarder, der er fastlagt i direktiv 2014/34/EU, noget som enhver facilitetsleder er opmærksom på, at de skal følge for at være i overensstemmelse og undgå alvorlige ulykker.

Strategi: Vælg rigtig løftekranstype ud fra industri-specifikke farer

Nødvendige overvejelser for optimal valg:

- Farvevurdering : Match løftecertificeringer (IECEx, NFPA 70) med krav til zone 0/1/2

- Miljøbeskyttelse : Prioriter IP66- eller NEMA 4X-ratinger for at modstå støv og fugt

- Lastdynamik : Sørg for, at systemer kan håndtere stødlaste i mining eller pludselige ændringer i offshore-operationer

- Fjernbetjening : Trådløse kontroller minimerer arbejderens eksponering i højrisikozoner

Ved at afstemme disse faktorer med driftsbehovene kan virksomheder fastholde produktiviteten og samtidig markant reducere overensstemmelsesrisici i eksplosive atmosfærer.

FAQ-sektion

Hvad er en eksplosionsbeskyttet elektrisk talje?

En eksplosionsbeskyttet elektrisk talje er en type motoriseret løfteudstyr, der er designet til sikkert at kunne fungere i miljøer, hvor der er tilstedeværelse af brandbare gasser, dampe eller støv, og som forhindrer antændelse.

Hvordan forhindrer eksplosionsbeskyttede taljer antændelse?

De bruger flammesikre kabinetter, kredsløb konstrueret til lav energiudgang og termisk beskyttelse for at fange gnister, regulere temperatur og forhindre antændelse.

Hvilke certificeringer er nødvendige for eksplosionsbeskyttede taljer?

Certificeringer som ATEX, IECEx og NEC-overensstemmelse er afgørende for eksplosionsbeskyttede løfter, for at sikre sikkerhed i farlige områder.

Hvad er klassificeringerne af farlige områder?

De er inddelt i Zone 0, Zone 1 og Zone 2, baseret på hyppigheden af tilstedeværelse af brandbare stoffer og bestemmer det nødvendige sikkerhedsniveau for udstyret.

Hvorfor er eksplosionsbeskyttede løfter vigtige i industrier som oljeraffinaderier?

Disse løfter forhindrer gnister og efterfølgende brandfare og sikrer dermed sikkert løft af udstyr i miljøer, hvor der er tilstedeværelse af eksplosive gasser eller dampe.

Indholdsfortegnelse

- Forståelse af eksplosionsbeskyttede elektriske løftere og deres rolle i farlige miljøer

- Farlige områdeklassificeringer og overensstemmelsesstandarder (Zone 0, 1, 2)

-

Kerne-sikkerhedsteknologier: Eksplosionsbeskyttede Motorer, Lukkede Indkapsling og Termisk Styring

- Eksplosionsbeskyttet Motorteknologi: Trygsat Indekapsling af Eksplosioner

- Hermetiske tækningsmetoder til at isolere elektriske systemer fra eksplosivt støv og gasser

- Termisk beskyttelses rolle i at forhindre selvantændelse af flammable stoffer

- IP- og NEMA-klassificeringer til beskyttelse mod miljøpåvirkning i eksplosionsbeskyttede løftere

- Driftssikkerhedssystemer: Overbelastningsbeskyttelse, grænsekontakter og fjernbetjeningsfunktioner

- Industrielle anvendelser og bedste praksisser for valg af servo-løfteanlæg

-

FAQ-sektion

- Hvad er en eksplosionsbeskyttet elektrisk talje?

- Hvordan forhindrer eksplosionsbeskyttede taljer antændelse?

- Hvilke certificeringer er nødvendige for eksplosionsbeskyttede taljer?

- Hvad er klassificeringerne af farlige områder?

- Hvorfor er eksplosionsbeskyttede løfter vigtige i industrier som oljeraffinaderier?