Entendiendo los Polipastos Eléctricos A Prueba de Explosiones y Su Papel en Entornos Peligrosos

Definición y Objetivos Básicos de Seguridad del Sistema de Elevación Servo en Entornos Peligrosos

Los sistemas de elevación servo utilizados en entornos peligrosos son básicamente polipastos motorizados construidos para funcionar de manera segura en lugares donde existe riesgo de gases, vapores o polvo inflamables que podrían prenderse fuego. Los principales objetivos al diseñar estos sistemas incluyen eliminar cualquier posible chispa, garantizar que sigan funcionando incluso en condiciones extremadamente difíciles, y cumplir con todas las normas internacionales de seguridad para áreas peligrosas. Por ejemplo, en plantas petroquímicas, donde las concentraciones de metano a veces superan el 5%, según se indica en las directrices de NFPA 70. Por eso, los polipastos a prueba de explosiones están fabricados con materiales que no generan chispas y cuentan con componentes sellados herméticamente contra el polvo y la humedad. Un reciente estudio de seguridad industrial de 2023 mostró algo bastante impresionante también: los lugares de trabajo que utilizan equipos a prueba de explosiones debidamente certificados registraron una reducción masiva en incidentes de ignición, alrededor del 92 % menos en comparación con equipos normales. Tiene sentido por qué las empresas invierten más en estos sistemas especializados a pesar de los costos iniciales más altos.

Cómo los polipastos a prueba de explosiones previenen la ignición en atmósferas inflamables

Los polipastos eléctricos diseñados para entornos a prueba de explosiones cuentan con varias medidas de seguridad integradas para evitar que las atmósferas volátiles se incendien. ¿Cuáles son los componentes principales? Viviendas a prueba de llamas que atrapan cualquier chispa en su interior, circuitos diseñados para que no generen suficiente electricidad como para causar una ignición, además de mecanismos de protección térmica que entran en funcionamiento antes de que las temperaturas se eleven demasiado. Los fabricantes someten estas unidades a pruebas exhaustivas para garantizar su cumplimiento con los requisitos de ATEX e IECEx, normativas que especifican diferentes zonas según la frecuencia con que podrían estar presentes los gases explosivos. Estudios recientes de 2023 también mostraron algo bastante impresionante: los polipastos equipados con encapsulado doble redujeron en aproximadamente un 84% las posibilidades de que fugas de gas causen incendios, específicamente en refinerías donde tales riesgos son comunes.

Diferencias clave entre polipastos eléctricos estándar y polipastos eléctricos a prueba de explosiones (Ex)

| Característica | Polipastos estándar | Polipastos a prueba de explosiones |

|---|---|---|

| Diseño del alojamiento | Ventilado o de estructura abierta | Hermeticamente sellado, reforzado |

| Normas de materiales | Metales de uso general | Aleaciones resistentes a chispas (por ejemplo, cobre-níquel) |

| CERTIFICACIONES | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Límites operativos | Solo temperaturas ambientales | Clasificado para -20°C a +60°C con sustancias volátiles |

Mientras que los polipastos estándar enfatizan la eficiencia de costos y flexibilidad, los sistemas Ex-rated priorizan la mitigación de riesgos mediante protocolos de seguridad redundantes. Por ejemplo, los modelos a prueba de explosiones incluyen sensores térmicos que detienen automáticamente las operaciones si la temperatura interna excede los 40°C—protección crítica ausente en equipos convencionales.

Clasificaciones de áreas peligrosas y normas de cumplimiento (Zona 0, 1, 2)

Descripción de las clasificaciones de áreas peligrosas: Zona 0, Zona 1 y Zona 2 para atmósferas explosivas

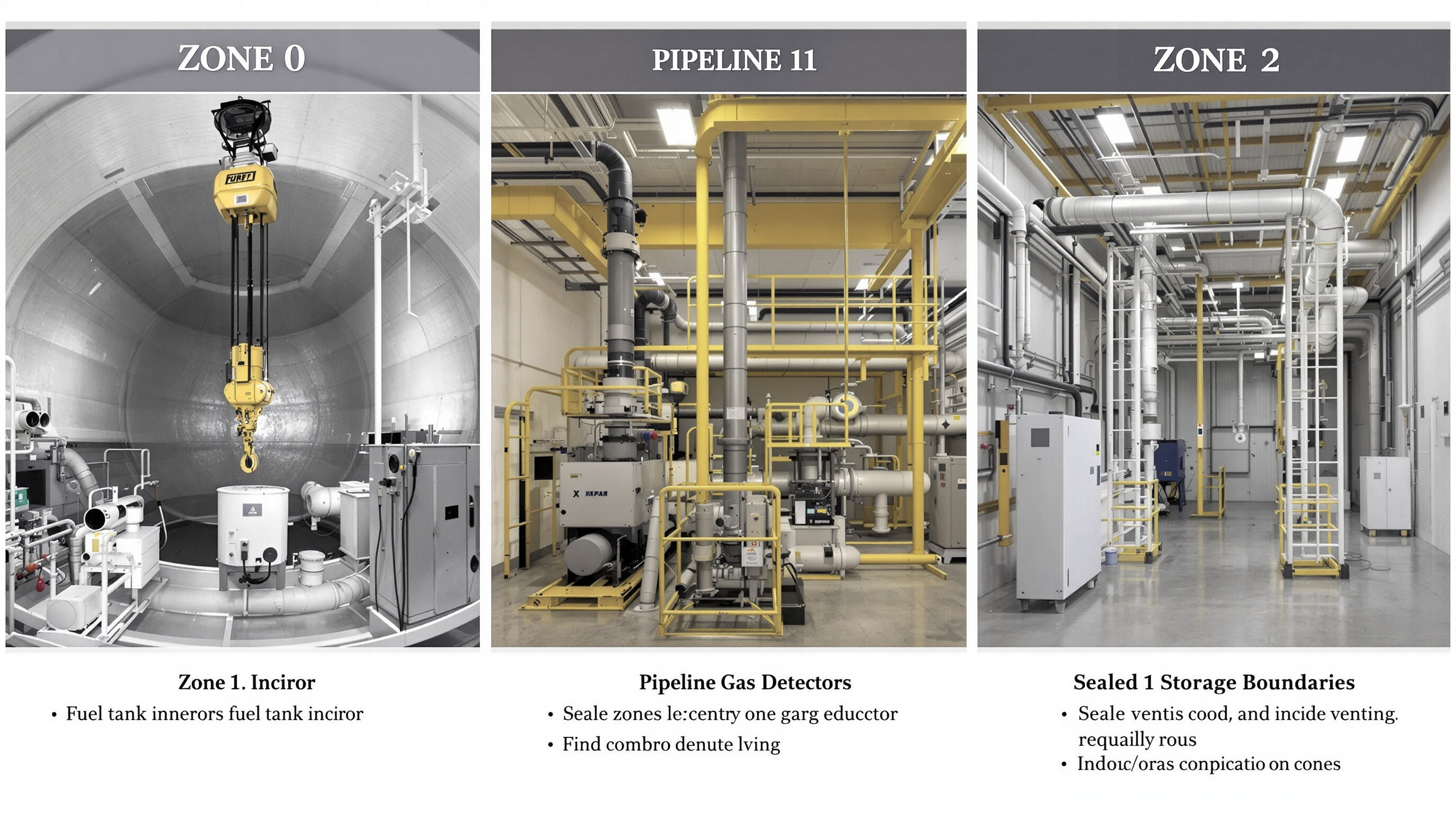

Los ambientes peligrosos se categorizan en ZONA 0 , ZONA 1 , y Zona 2 según la frecuencia y duración de la presencia de gas o polvo explosivo. Estas clasificaciones determinan el nivel de seguridad requerido para los sistemas de elevación servoaccionados:

| Zona | Nivel de Riesgo | Presencia de Atmósfera | Ambientes Ejemplo |

|---|---|---|---|

| 0 | Más alto | Continua (>1k horas/año) | Tanques de combustible, recipientes de reacción |

| 1 | Medio | Ocasional (10–1k horas/año) | Tuberías, estaciones de bombeo |

| 2 | Inferior | Rara (<10 horas/año) | Áreas de almacenamiento, ventilación |

Los entornos de Zona 0 requieren polipastos a prueba de explosiones con certificación Ex ia, la clasificación más alta de seguridad, lo que garantiza una operación segura bajo exposición continua a atmósferas explosivas.

Ajustar las especificaciones de los polipastos eléctricos a prueba de explosiones a las zonas de riesgo designadas

Para equipos que operan en áreas de Zona 0, los sistemas de elevación servo necesitan motores completamente cerrados junto con sensores térmicos de respaldo para evitar la formación de chispas. Los polipastos utilizados en entornos de Zona 1 deben ser capaces de soportar aproximadamente diez explosiones antes de fallar, mientras que la maquinaria de Zona 2 necesita componentes eléctricos adecuadamente sellados con un mínimo de estándar IP65. Muchos de los principales fabricantes ahora utilizan software inteligente de mantenimiento que relaciona la duración de los polipastos con los tipos de peligros a los que se enfrentan en distintas zonas. Este enfoque reduce los riesgos de incendio en aproximadamente un 83 por ciento al trabajar cerca de gases inflamables según hallazgos recientes publicados en Industrial Safety Journal en 2023.

Cumplimiento normativo: estándares ATEX, IECEx y NFPA por zonas

Estándares globales que rigen la implementación de equipos a prueba de explosiones:

| Estándar | Ámbito de aplicación | Alineación clave por zonas |

|---|---|---|

| ATEX | EU | Zonas 0-2 (Directiva 2014/34/UE) |

| El IECEx | El mundo | Zonas 0-2 (Ex ia/ib/ic) |

| NFPA 70 | América del Norte | Clase I/II Divisiones 1-2 |

Las certificaciones ATEX e IECEx requieren validación por parte de una tercera parte de los componentes del sistema servo elevador bajo condiciones simuladas de Zona 0-2 durante más de 500 ciclos operativos. Los diseños compatibles con NFPA enfatizan la protección redundante contra fallas a tierra para cumplir con los requisitos del Artículo 500 del NEC en lugares peligrosos.

Tecnologías esenciales de seguridad: Motores a prueba de explosiones, encapsulado hermético y gestión térmica

Tecnología de motores a prueba de explosiones: Contención segura de explosiones internas

Los motores a prueba de explosiones vienen con envoltorios especiales fabricados ya sea en aluminio fundido o hierro dúctil que pueden contener cualquier explosión interna en caso de ocurrir. Los motores estándar simplemente dejan escapar chispas y calor cuando hay un problema eléctrico, pero estos motores mantienen todo contenido en su interior. Al someterlos a pruebas según las normas IECEx y ATEX, resisten picos de presión alrededor de 15 psi sin agrietarse ni romperse. ¿El beneficio real? Según informes recientes de seguridad de UL en 2023, estos motores reducen los riesgos de explosión en casi un 98 por ciento en comparación con equipos no certificados.

Técnicas de Sellado Herético para Aislar Sistemas Eléctricos de Polvos y Gases Explosivos

El sistema de sellado de triple capa con clasificación IP66/67 básicamente impide que cualquier cosa inflamable pase a través de él, ya sean partículas de polvo o vapor. Las instalaciones que manejan materiales peligrosos como el propano o el polvo de carbón necesitan estas características porque el equipo convencional simplemente no es suficiente. Los portacables han desaparecido, reemplazados por esas cajas de empalmes soldadas que detienen las chispas de inmediato. Según un informe de OSHA publicado el año pasado, las empresas que se aseguraron de que sus sistemas de elevación estuvieran correctamente sellados experimentaron algo asombroso. Los incidentes explosivos disminuyeron casi un 90% en cinco años. Ese nivel de mejora en seguridad hace que toda la inversión valga la pena para las operaciones industriales preocupadas por los riesgos en el lugar de trabajo.

Papel de la Protección Térmica en la Prevención de la Autoignición de Sustancias Volátiles

Los últimos sensores térmicos vigilan constantemente las bobinas del motor, cortando la energía siempre que las temperaturas superan los 155 grados Celsius. Esto es bastante inteligente, ya que proporciona un buen margen de seguridad por debajo de lo que podría encender la mayoría de los hidrocarburos. Ahora las carcasas de los motores suelen incluir estos materiales especiales de cambio de fase que absorben el exceso de calor, manteniendo las superficies frescas incluso cuando los motores se someten a esfuerzos superiores a sus límites normales en un 150%. El verdadero valor de esto se hace evidente al analizar las estadísticas de accidentes de NFPA del año pasado, donde los problemas térmicos contribuyeron a casi una cuarta parte de todas las explosiones industriales. Por tanto, aunque estas mejoras puedan parecer menores, están marcando una gran diferencia en la seguridad de las plantas de fabricación en todo el país.

Clasificaciones IP y NEMA para protección ambiental en polipastos a prueba de explosiones

| Estándar de Protección | Peligro mitigado | Ejemplo de aplicación |

|---|---|---|

| IP66 | Chorros de agua a alta presión | Zonas de lavado offshore |

| NEMA 4X | Corrosión por vapores ácidos | Plantas de Procesamiento Químico |

| IP69K | Limpieza a vapor | Zonas con polvo explosivo apto para alimentos |

Los elevadores que combinan protección contra inmersión IP68 con clasificación NEMA 7 a prueba de explosiones ofrecen una seguridad óptima en entornos de Zona 1 con presencia continua de gas inflamable.

Sistemas de Seguridad Operativa: Protección contra Sobrecargas, Interruptores de Límite y Características de Control Remoto

Interruptores de Límite Automáticos y Monitoreo de Carga en el Sistema de Elevación Servo

Los sistemas de elevación servo actuales están equipados con interruptores de límite automáticos y monitoreo en tiempo real de la carga que ayudan a mantener las operaciones dentro de límites seguros. Cuando los ganchos se acercan demasiado a zonas peligrosas, los interruptores de límite entran en acción y detienen el movimiento inmediatamente. Mientras tanto, sensores especiales de carga vigilan constantemente cómo se distribuye el peso a través del sistema. Además, informes recientes de seguridad en grúas respaldan estos beneficios: lugares que utilizan estas actualizaciones tecnológicas experimentan aproximadamente 42 accidentes por sobrecarga menos al año en áreas de alto riesgo. Esto ocurre porque el sistema ajusta automáticamente la configuración de elevación conforme detecta el peso real que se está moviendo.

Mecanismos de Seguridad para Prevenir Sobrecargas Mecánicas y Eléctricas

Los polipastos a prueba de explosiones utilizan sistemas de frenado redundantes y cortes térmicos para gestionar los riesgos de sobrecarga. Los frenos electromagnéticos duales se activan en menos de 0.3 segundos durante fallos de energía, y los sensores de temperatura desactivan los motores antes de alcanzar los umbrales de autoignición para sustancias inflamables—verificado bajo la norma ISO 13849. Esta protección escalonada asegura el cumplimiento en operaciones en Zona 1 y Zona 2.

Beneficios de la Operación Remota para Minimizar la Exposición del Personal a Zonas Peligrosas

Los controles colgantes inalámbricos y las interfaces habilitadas para IoT permiten a los operadores gestionar las elevaciones desde hasta 150 metros de distancia. Esta capacidad es fundamental en plantas petroquímicas y plataformas offshore, donde la operación remota reduce la exposición del personal a atmósferas explosivas en un 78% comparado con sistemas manuales (Ponemon 2023).

Integración de Sistemas de Parada de Emergencia y Diagnóstico en Tiempo Real

Los polipastos avanzados a prueba de explosiones incluyen circuitos de parada de emergencia con tiempos de respuesta <5ms y sistemas de diagnóstico que monitorean más de una docena de parámetros operativos. El seguimiento en tiempo real de fallos detecta signos tempranos de desgaste de los cojinetes o degradación del aislamiento, permitiendo mantenimiento proactivo y reduciendo un 35% el tiempo de inactividad no planificado en entornos de alto riesgo.

Aplicaciones Industriales y Mejores Prácticas para la Selección de Sistemas de Elevación Servo

Polipastos Eléctricos a Prueba de Explosiones en Plataformas Offshore, Refinerías de Petróleo y Plantas Petroquímicas

Los sistemas de elevación servo resistentes a explosiones desempeñan un papel fundamental en las plataformas petroleras y en las refinerías, donde los gases y vapores inflamables crean riesgos continuos de incendio. Estos polipastos especializados funcionan de manera confiable en áreas de Zona 1, elevando desde herramientas pesadas de perforación hasta accesorios delicados de tuberías, sin generar chispas que puedan desencadenar explosiones peligrosas. La diferencia se nota en toda la operación: menos paradas inesperadas significan una mayor productividad en general. Según los resultados publicados en el Informe de Seguridad Offshore 2023, las instalaciones que utilizan equipos resistentes a explosiones certificados vieron reducirse en casi 4 de cada 10 casos los mantenimientos no planificados, en comparación con sistemas no certificados más antiguos en plantas similares de procesamiento de gas.

Procesamiento Químico y Minería: Manipulación de Sustancias Inflamables y Polvo Explosivo

Las operaciones mineras y las plantas químicas dependen de sistemas de elevación servocontrolados para evitar reacciones en cadena peligrosas causadas por chispas o situaciones de sobrecalentamiento. Los sistemas utilizan sellos herméticos para mantener las piezas eléctricas alejadas del polvo inflamable, como partículas de carbón o polvos de azufre. Cuando la temperatura sube demasiado, los sensores térmicos entran en funcionamiento y detienen automáticamente todo el sistema antes de que la situación se salga de control. Para empresas que operan dentro de la UE, obtener la certificación ATEX para su equipo de elevación no es solo recomendable, sino obligatorio cuando se manejan materiales explosivos. Esto sigue las estrictas normas de seguridad establecidas en la Directiva 2014/34/UE, algo que todo gerente de instalación sabe que debe cumplirse para mantenerse en regla y evitar accidentes graves.

Estrategia: Selección del Tipo Correcto de Polipasto según los Peligros Específicos de la Industria

Consideraciones clave para una selección óptima:

- Clasificación del peligro : Hacer coincidir las certificaciones del polipasto (IECEx, NFPA 70) con los requisitos de Zona 0/1/2

- Protección ambiental : Priorice clasificaciones IP66 o NEMA 4X para resistencia al polvo y a la humedad

- Dinámica de carga : Asegúrese de que los sistemas soporten cargas de choque en minería o cambios bruscos en operaciones offshore

- Operación remota : Los controles inalámbricos minimizan la exposición de los trabajadores en zonas de alto riesgo

Al alinear estos factores con las necesidades operativas, las instalaciones pueden mantener la productividad mientras reducen significativamente los riesgos de cumplimiento en atmósferas explosivas.

Sección de Preguntas Frecuentes

¿Qué es un polipasto eléctrico a prueba de explosiones?

Un polipasto eléctrico a prueba de explosiones es un tipo de equipo de elevación motorizado diseñado para operar de forma segura en entornos donde están presentes gases, vapores o polvos inflamables, evitando la ignición.

¿Cómo evitan la ignición los polipastos a prueba de explosiones?

Utilizan carcasa antiflama, circuitos diseñados para una baja salida de energía y protección térmica para atrapar chispas, regular la temperatura y prevenir igniciones.

¿Qué certificaciones son necesarias para los polipastos a prueba de explosiones?

Las certificaciones como ATEX, IECEx y cumplimiento de la NEC son esenciales para los polipastos a prueba de explosiones, a fin de garantizar la seguridad en zonas peligrosas.

¿Cuáles son las clasificaciones de áreas peligrosas?

Estas se categorizan en Zona 0, Zona 1 y Zona 2, basándose en la frecuencia de presencia de materiales inflamables, lo que determina el nivel de seguridad requerido para el equipo.

¿Por qué son importantes los polipastos a prueba de explosiones en industrias como las refinerías de petróleo?

Estos polipastos previenen chispas y subsiguientes riesgos de incendio, garantizando el levantamiento seguro de equipos en entornos propensos a gases o vapores explosivos.

Tabla de Contenido

- Entendiendo los Polipastos Eléctricos A Prueba de Explosiones y Su Papel en Entornos Peligrosos

- Clasificaciones de áreas peligrosas y normas de cumplimiento (Zona 0, 1, 2)

-

Tecnologías esenciales de seguridad: Motores a prueba de explosiones, encapsulado hermético y gestión térmica

- Tecnología de motores a prueba de explosiones: Contención segura de explosiones internas

- Técnicas de Sellado Herético para Aislar Sistemas Eléctricos de Polvos y Gases Explosivos

- Papel de la Protección Térmica en la Prevención de la Autoignición de Sustancias Volátiles

- Clasificaciones IP y NEMA para protección ambiental en polipastos a prueba de explosiones

-

Sistemas de Seguridad Operativa: Protección contra Sobrecargas, Interruptores de Límite y Características de Control Remoto

- Interruptores de Límite Automáticos y Monitoreo de Carga en el Sistema de Elevación Servo

- Mecanismos de Seguridad para Prevenir Sobrecargas Mecánicas y Eléctricas

- Beneficios de la Operación Remota para Minimizar la Exposición del Personal a Zonas Peligrosas

- Integración de Sistemas de Parada de Emergencia y Diagnóstico en Tiempo Real

-

Aplicaciones Industriales y Mejores Prácticas para la Selección de Sistemas de Elevación Servo

- Polipastos Eléctricos a Prueba de Explosiones en Plataformas Offshore, Refinerías de Petróleo y Plantas Petroquímicas

- Procesamiento Químico y Minería: Manipulación de Sustancias Inflamables y Polvo Explosivo

- Estrategia: Selección del Tipo Correcto de Polipasto según los Peligros Específicos de la Industria

-

Sección de Preguntas Frecuentes

- ¿Qué es un polipasto eléctrico a prueba de explosiones?

- ¿Cómo evitan la ignición los polipastos a prueba de explosiones?

- ¿Qué certificaciones son necesarias para los polipastos a prueba de explosiones?

- ¿Cuáles son las clasificaciones de áreas peligrosas?

- ¿Por qué son importantes los polipastos a prueba de explosiones en industrias como las refinerías de petróleo?