Comprendre les palans électriques antidéflagrants et leur rôle dans les environnements dangereux

Définition et objectifs essentiels de sécurité du système de levage servo dans les environnements dangereux

Les systèmes de levage servo utilisés dans des environnements dangereux sont essentiellement des treuils motorisés conçus pour fonctionner en toute sécurité là où existe un risque lié à des gaz, des vapeurs ou des poussières inflammables pouvant s'enflammer. Les objectifs principaux lors de la conception de ces systèmes consistent à éliminer toute étincelle potentielle, à garantir leur fonctionnement même dans des conditions extrêmement difficiles, ainsi qu'à respecter toutes les normes internationales de sécurité applicables aux zones à risque. Prenons l'exemple des raffineries pétrochimiques, où les concentrations de méthane dépassent parfois 5 %, comme indiqué dans les directives NFPA 70. C'est pour cette raison que les treuils antidéflagrants sont fabriqués avec des matériaux ne produisant pas d'étincelles et comprennent des composants étanches à la poussière et à l'humidité. Une étude récente sur la sécurité industrielle datant de 2023 a également révélé un chiffre impressionnant : les entreprises utilisant du matériel antidéflagrant correctement certifié ont constaté une diminution massive des incidents d'ignition, environ 92 % de moins par rapport à l'utilisation d'équipements standards. Voilà pourquoi les entreprises acceptent d'investir davantage dans ces systèmes spécialisés malgré un coût initial plus élevé.

Comment les palans antidéflagrants empêchent l'ignition dans les atmosphères explosives

Les palans électriques conçus pour fonctionner dans des environnements antidéflagrants disposent de plusieurs dispositifs de sécurité intégrés permettant d'éviter que les atmosphères volatiles n'entrent en combustion. Les principaux composants sont notamment des enveloppes antiflammes qui retiennent les étincelles à l'intérieur, des circuits conçus de manière à ne pas générer suffisamment d'électricité pour provoquer une ignition, ainsi que des mécanismes de protection thermique qui s'activent avant que la température ne devienne excessive. Les fabricants soumettent ces appareils à des tests rigoureux afin de garantir leur conformité aux normes ATEX et IECEx, qui définissent différentes zones selon la fréquence potentielle de présence de gaz explosifs. De récentes études de 2023 ont également révélé un chiffre impressionnant : les palans équipés d'une encapsulation double couche réduisent de 84 % environ les risques d'incendie dus aux fuites de gaz, particulièrement dans les raffineries où ces dangers sont fréquents.

Principales différences entre les palans électriques standard et les palans électriques antidéflagrants (Ex)

| Caractéristique | Palans standard | Palans antidéflagrants |

|---|---|---|

| Conception de l'équipement | Ventilé ou à cadre ouvert | Her métiquement scellé, renforcé |

| Normes de matériaux | Métaux polyvalents | Alliages résistants aux étincelles (par exemple, cuivre-nickel) |

| CERTIFICATIONS | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Limites opérationnelles | Températures ambiantes uniquement | Conçu pour -20 °C à +60 °C avec des substances volatiles |

Alors que les palans standard mettent l'accent sur l'efficacité coûts et la flexibilité, les systèmes certifiés Ex privilégient la réduction des risques grâce à des protocoles de sécurité redondants. Par exemple, les modèles antidéflagrants incluent des capteurs thermiques qui arrêtent automatiquement les opérations si les températures internes dépassent 40 °C — une protection essentielle absente des équipements conventionnels.

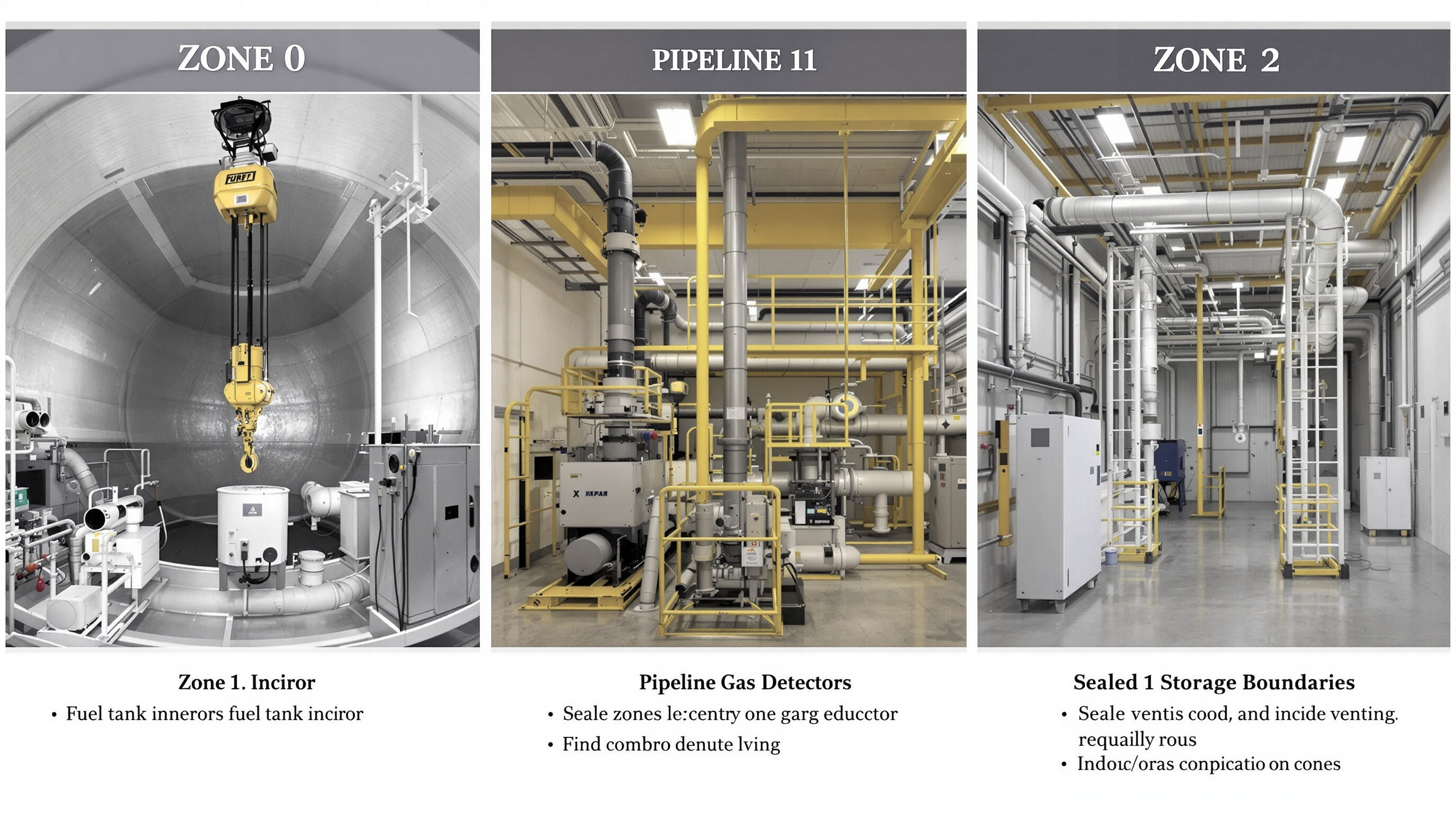

Classification des zones dangereuses et normes de conformité (Zone 0, 1, 2)

Aperçu des classifications des zones dangereuses : Zone 0, Zone 1 et Zone 2 pour atmosphères explosives

Les environnements dangereux sont catégorisés en ZONE 0 , ZONE 1 , et Zone 2 en fonction de la fréquence et de la durée de présence de gaz ou de poussières explosifs. Ces classifications déterminent le niveau de sécurité requis pour les systèmes de levage servo :

| Zone | Niveau de risque | Présence d'atmosphère | Environnements exemples |

|---|---|---|---|

| 0 | Le plus élevé | Continue (>1k heures/an) | Réservoirs de carburant, réacteurs |

| 1 | Moyenne | Occasionnelle (10–1k heures/an) | Tuyauteries, stations de pompage |

| 2 | Inférieur | Rare (<10 heures/an) | Zones de stockage, ventilations |

Les environnements de zone 0 exigent des palans antidéflagrants certifiés Ex ia — la classification de sécurité la plus élevée — garantissant une utilisation sûre en cas d'exposition continue à des atmosphères explosives.

Adapter les spécifications des palans électriques antidéflagrants aux zones à risque définies

Pour les équipements fonctionnant dans des zones 0, les systèmes de levage à servomoteur doivent être équipés de moteurs entièrement fermés ainsi que de capteurs thermiques de secours permettant d'éviter toute étincelle. Les palans utilisés dans des environnements de zone 1 doivent être capables de résister environ dix explosions avant de tomber en panne, tandis que les machines destinées à la zone 2 doivent disposer d'au minimum des composants électriques correctement étanches répondant à la norme IP65. De nombreux grands fabricants utilisent désormais des logiciels intelligents de maintenance qui évaluent la durée de vie des palans en fonction des risques spécifiques rencontrés dans les différentes zones. Selon des résultats récents publiés en 2023 dans la revue Industrial Safety Journal, cette approche permet de réduire les risques d'incendie d'environ 83 % lorsqu'on travaille à proximité de gaz inflammables.

Conformité réglementaire : normes ATEX, IECEx et NFPA par zone

Des normes mondiales régissent le déploiement d'équipements antidéflagrants :

| Standard | Le champ d'application | Alignement des zones clés |

|---|---|---|

| ATEX | EU | Zones 0-2 (Directive 2014/34/UE) |

| Le code IECEx | Le secteur international | Zones 0-2 (Ex ia/ib/ic) |

| NFPA 70 | L'Amérique du Nord | Classe I/II Divisions 1-2 |

Les certifications ATEX et IECEx exigent une validation par un tiers des composants du système de levage servo sous des conditions simulées des zones 0-2 sur plus de 500 cycles opérationnels. Les conceptions conformes à la norme NFPA mettent l'accent sur une protection redondante contre les défauts à la terre afin de respecter les prescriptions de l'article 500 du Code national électrique pour les emplacements dangereux.

Technologies de sécurité essentielles : moteurs antidéflagrants, encapsulation étanche et gestion thermique

Technologie des moteurs antidéflagrants : contenir en toute sécurité les explosions internes

Les moteurs antidéflagrants sont équipés d'enveloppes spéciales en aluminium moulé ou en fonte ductile capables de contenir d'éventuelles explosions internes. Contrairement aux moteurs standards qui laissent s'échapper des étincelles et de la chaleur en cas de problème électrique, ces moteurs maintiennent tout ce qui se produit à l'intérieur. Lors des tests effectués selon les normes IECEx et ATEX, ils résistent à des pics de pression d'environ 15 psi sans se fissurer ni se briser. Selon des rapports récents de sécurité de UL en 2023, l'avantage principal est que ces moteurs réduisent les risques d'explosion de presque 98 % par rapport aux équipements non certifiés habituels.

Techniques d'Étanchéité Hermetique pour Isoler les Systèmes Électriques de la Poussière Explosive et des Gaz

Le système d'étanchéité triple couche, certifié IP66/67, bloque pratiquement tout élément inflammable, qu'il s'agisse de poussière ou de vapeur. Les installations manipulant des matières dangereuses comme le propane ou la poussière de charbon ont besoin de ces caractéristiques, car les équipements classiques ne suffisent pas. Les presse-étoupes ont disparu, remplacés par ces boîtiers de jonction soudés qui éliminent complètement les étincelles. Selon un rapport d'OSHA publié l'année dernière, les entreprises ayant veillé à ce que leurs systèmes de levage soient correctement étanches ont constaté un phénomène étonnant. Les incidents explosifs ont chuté de près de 90 % sur cinq ans. Une amélioration de la sécurité de ce type rend tout investissement pleinement justifié pour les opérations industrielles soucieuses des risques présents sur le lieu de travail.

Rôle de la protection thermique dans la prévention de l'auto-inflammation des substances volatiles

Les derniers capteurs thermiques surveillent en permanence les enroulements du moteur et coupent l'alimentation dès que la température dépasse 155 degrés Celsius. Cela s'avère effectivement assez intelligent, car cela laisse une bonne marge de sécurité bien en dessous du seuil susceptible d'entraîner l'ignition de la plupart des hydrocarbures. Les carter de moteurs intègrent désormais souvent ces matériaux spéciaux à changement de phase qui absorbent l'excès de chaleur, permettant ainsi aux surfaces de rester suffisamment fraîches, même lorsque les moteurs sont sollicités à plus de 150 % de leurs limites normales. L'importance réelle de ces améliorations devient évidente lorsqu'on examine les statistiques d'accidents provenant des données du NFPA de l'année dernière, montrant que les problèmes thermiques ont contribué à près d'un quart de toutes les explosions industrielles. Ainsi, bien que ces améliorations puissent sembler mineures, elles font une grande différence en matière de sécurité dans les installations de fabrication à travers tout le pays.

Classes de protection IP et NEMA pour les appareils antidéflagrants

| Norme de protection | Risque atténué | Exemple d'Application |

|---|---|---|

| IP66 | Jets d'eau sous haute pression | Zones de nettoyage en environnement offshore |

| NEMA 4X | Corrosion due aux vapeurs acides | Usines de Traitement Chimique |

| IP69K | Nettoyage à la vapeur | Zones à poussières explosives conformes à l'industrie alimentaire |

Les ponts roulants combinant une protection contre l'immersion IP68 et des certifications antidéflagrantes NEMA 7 offrent une sécurité optimale dans les environnements de Zone 1 où des gaz inflammables sont présents en permanence.

Systèmes de Sécurité Opérationnelle : Protection Contre les Surcharges, Interrupteurs de Fin de Course et Fonctions de Télécommande

Interrupteurs de Fin de Course Automatiques et Surveillance de la Charge dans les Systèmes de Levage à Servomoteur

Les systèmes modernes de levage à servomoteur sont équipés d'interrupteurs de fin de course automatiques et d'une surveillance en temps réel de la charge, ce qui permet de rester dans des limites sécuritaires. Lorsque les crochets s'approchent trop près de zones dangereuses, les interrupteurs de fin de course entrent en action et arrêtent immédiatement le mouvement. Pendant ce temps, des capteurs spécifiques surveillent en permanence la répartition du poids sur l'ensemble du système. Des chiffres viennent étayer ces affirmations : un récent rapport d'experts en sécurité des grues indique que les entreprises utilisant ces améliorations technologiques constatent environ 42 accidents de surcharge en moins par an dans les zones à risque. Cela s'explique par le fait que le système ajuste automatiquement les paramètres de levage en fonction de ce qu'il détecte précisément comme étant soulevé.

Mécanismes de sécurité pour prévenir les surcharges mécaniques et électriques

Les palans antidéflagrants utilisent des systèmes de freinage redondants et des dispositifs de coupure thermique pour gérer les risques de surcharge. Les freins électromagnétiques doubles s'activent en moins de 0,3 seconde en cas de panne, et les capteurs de température désactivent les moteurs avant d'atteindre les seuils d'auto-inflammation des substances inflammables, conformément à la norme ISO 13849. Cette protection multicouche garantit la conformité dans les zones 1 et 2.

Avantages de la commande à distance pour réduire l'exposition du personnel aux zones dangereuses

Les commandes sans fil et les interfaces compatibles avec l'Internet des objets (IoT) permettent aux opérateurs de contrôler les levages à distance jusqu'à 150 mètres. Cette fonctionnalité est essentielle dans les raffineries et les plateformes offshore, où la commande à distance réduit l'exposition du personnel à des atmosphères explosives de 78 % par rapport aux systèmes manuels (Ponemon 2023).

Intégration des systèmes d'arrêt d'urgence et des diagnostics en temps réel

Les palans antidéflagrants avancés incluent des circuits d'arrêt d'urgence avec un temps de réponse <5 ms et des systèmes de diagnostic surveillant plus d'une douzaine de paramètres opérationnels. Le suivi en temps réel des pannes détecte les premiers signes d'usure des roulements ou de dégradation de l'isolation, permettant une maintenance proactive et réduisant de 35 % les arrêts imprévus dans les environnements à haut risque.

Applications industrielles et meilleures pratiques pour le choix des systèmes de levage servo-commandés

Palans électriques antidéflagrants sur les plates-formes offshore, dans les raffineries de pétrole et les usines chimiques

Les systèmes de levage servo anti-déflagrants jouent un rôle critique sur les plates-formes pétrolières et dans les raffineries, où les gaz et vapeurs inflammables créent des risques d'incendie permanents. Ces palans spécialisés fonctionnent de manière fiable dans les zones 1, soulevant aussi bien les lourds outils de forage que les raccords délicats de pipelines, sans produire d'étincelles pouvant déclencher des explosions dangereuses. Cette différence se fait sentir dans l'ensemble des opérations : moins d'arrêts imprévus signifie une productivité globalement améliorée. Selon les résultats publiés dans le Rapport sur la sécurité offshore 2023, les installations utilisant des équipements anti-déflagrants certifiés ont vu disparaître près de 4 cas d'entretiens non planifiés sur 10 par rapport aux anciens systèmes non certifiés dans des usines de traitement du gaz similaires.

Industrie chimique et extraction minière : Manipulation de substances inflammables et de poussières explosives

Les opérations minières et les usines chimiques dépendent des systèmes de levage servo pour éviter des réactions en chaîne dangereuses dues à des étincelles ou à une surchauffe. Ces systèmes utilisent des joints étanches pour éloigner les composants électriques de la poussière inflammable, comme les particules de charbon ou les poudres de soufre. Lorsque la température devient trop élevée, les capteurs thermiques entrent en action et arrêtent automatiquement l'ensemble du système avant que la situation ne devienne incontrôlable. Pour les entreprises opérant au sein de l'Union européenne, obtenir une certification ATEX pour leur équipement de levage n'est pas seulement recommandé, c'est obligatoire lorsqu'elles manipulent des matières explosives. Cela suit les normes strictes de sécurité définies dans la directive 2014/34/UE, une exigence que chaque responsable d'installation sait devoir être respectée pour rester conforme et éviter d'importants accidents.

Stratégie : Choisir le type de treuil adapté en fonction des risques spécifiques à l'industrie

Considérations clés pour une sélection optimale :

- Classification des risques : Faire correspondre les certifications du treuil (IECEx, NFPA 70) aux exigences des zones 0/1/2

- Protection de l'environnement : Privilégiez les indices IP66 ou NEMA 4X pour une résistance à la poussière et à l'humidité

- Dynamique de charge : Assurez-vous que les systèmes supportent les charges de choc en milieu minier ou les déplacements soudains en opérations offshore

- Opération à distance : Les commandes sans fil réduisent l'exposition des travailleurs en zones à haut risque

En alignant ces facteurs sur les besoins opérationnels, les installations peuvent maintenir leur productivité tout en réduisant considérablement les risques de conformité en atmosphères explosives.

Section FAQ

Qu'est-ce qu'un palan électrique antidéflagrant ?

Un palan électrique antidéflagrant est un type d'équipement de levage motorisé conçu pour fonctionner en toute sécurité dans des environnements où des gaz, vapeurs ou poussières inflammables peuvent être présents, en évitant tout risque d'ignition.

Comment les palans antidéflagrants empêchent-ils l'ignition ?

Ils utilisent des enveloppes antichoc, des circuits conçus pour une faible sortie énergétique et une protection thermique afin de contenir les étincelles, réguler la température et empêcher les ignitions.

Quelles certifications sont nécessaires pour les palans antidéflagrants ?

Les certifications telles que ATEX, IECEx et la conformité aux normes NEC sont essentielles pour les chaînes à chaîne antidéflagrantes afin de garantir la sécurité dans les zones dangereuses.

Quelles sont les classifications des zones à risque?

Ces zones sont classées en Zone 0, Zone 1 et Zone 2, en fonction de la fréquence d'existence de substances inflammables, déterminant ainsi le niveau de sécurité requis pour les équipements.

Pourquoi les chaînes à chaîne antidéflagrantes sont-elles importantes dans des industries telles que les raffineries de pétrole?

Ces chaînes empêchent les étincelles et les risques d'incendie qui en découlent, assurant ainsi la levée d'équipements en toute sécurité dans des environnements exposés aux gaz ou vapeurs explosifs.

Table des Matières

-

Comprendre les palans électriques antidéflagrants et leur rôle dans les environnements dangereux

- Définition et objectifs essentiels de sécurité du système de levage servo dans les environnements dangereux

- Comment les palans antidéflagrants empêchent l'ignition dans les atmosphères explosives

- Principales différences entre les palans électriques standard et les palans électriques antidéflagrants (Ex)

- Classification des zones dangereuses et normes de conformité (Zone 0, 1, 2)

-

Technologies de sécurité essentielles : moteurs antidéflagrants, encapsulation étanche et gestion thermique

- Technologie des moteurs antidéflagrants : contenir en toute sécurité les explosions internes

- Techniques d'Étanchéité Hermetique pour Isoler les Systèmes Électriques de la Poussière Explosive et des Gaz

- Rôle de la protection thermique dans la prévention de l'auto-inflammation des substances volatiles

- Classes de protection IP et NEMA pour les appareils antidéflagrants

-

Systèmes de Sécurité Opérationnelle : Protection Contre les Surcharges, Interrupteurs de Fin de Course et Fonctions de Télécommande

- Interrupteurs de Fin de Course Automatiques et Surveillance de la Charge dans les Systèmes de Levage à Servomoteur

- Mécanismes de sécurité pour prévenir les surcharges mécaniques et électriques

- Avantages de la commande à distance pour réduire l'exposition du personnel aux zones dangereuses

- Intégration des systèmes d'arrêt d'urgence et des diagnostics en temps réel

-

Applications industrielles et meilleures pratiques pour le choix des systèmes de levage servo-commandés

- Palans électriques antidéflagrants sur les plates-formes offshore, dans les raffineries de pétrole et les usines chimiques

- Industrie chimique et extraction minière : Manipulation de substances inflammables et de poussières explosives

- Stratégie : Choisir le type de treuil adapté en fonction des risques spécifiques à l'industrie

-

Section FAQ

- Qu'est-ce qu'un palan électrique antidéflagrant ?

- Comment les palans antidéflagrants empêchent-ils l'ignition ?

- Quelles certifications sont nécessaires pour les palans antidéflagrants ?

- Quelles sont les classifications des zones à risque?

- Pourquoi les chaînes à chaîne antidéflagrantes sont-elles importantes dans des industries telles que les raffineries de pétrole?