Explosionsgeschützte elektrische Seilzüge: Funktionsweise und Bedeutung in explosionsgefährdeten Umgebungen

Definition und zentrale Sicherheitsziele des Servo-Hebesystems in explosionsgefährdeten Umgebungen

Servo-Hebesysteme, die in gefährlichen Umgebungen eingesetzt werden, sind im Grunde motorisierte Hebezeuge, die dafür konzipiert sind, sicher zu funktionieren, wo eine Gefahr durch entzündliche Gase, Dämpfe oder Staub besteht, die Feuer fangen könnten. Die Hauptziele beim Konzipieren dieser Systeme bestehen darin, jegliche mögliche Funkenbildung zu vermeiden, sicherzustellen, dass sie auch unter extrem schwierigen Bedingungen weiterhin funktionieren, und alle internationalen Sicherheitsstandards für explosionsgefährdete Bereiche einzuhalten. Als Beispiel seien petrochemische Anlagen genannt, bei denen Methankonzentrationen manchmal über 5 % steigen, wie in den Richtlinien der NFPA 70 beschrieben. Deshalb sind explosionsgeschützte Hebezeuge aus Materialien gefertigt, die keine Funken erzeugen, und besitzen dicht abgeschlossene Komponenten gegen Staub und Feuchtigkeit. Eine aktuelle Industriestudie zur Arbeitssicherheit aus dem Jahr 2023 zeigte auch etwas ziemlich Beeindruckendes – Arbeitsplätze, die ordnungsgemäß zertifizierte explosionsgeschützte Geräte einsetzen, verzeichneten einen erheblichen Rückgang von Entzündungsereignissen, und zwar etwa 92 % weniger als bei regulären Geräten. Kein Wunder also, dass Unternehmen trotz der höheren Anfangskosten zusätzlich in diese spezialisierten Systeme investieren.

Wie explosionsgeschützte Hebezeuge Zündung in explosionsgefährdeten Atmosphären verhindern

Elektrische Hebezeuge, die für explosionsgeschützte Umgebungen konzipiert sind, verfügen über mehrere eingebaute Sicherheitsvorrichtungen, um zu verhindern, dass entzündbare Atmosphären Feuer fangen. Die Hauptkomponenten sind explosionsfeste Gehäuse, die Funken einschließen, Stromkreise, die so konstruiert sind, dass sie nicht genügend Strom erzeugen, um eine Zündung auszulösen, sowie thermische Schutzmechanismen, die aktiv werden, bevor es zu heiß wird. Hersteller unterziehen diese Geräte umfassenden Tests, um die Einhaltung der ATEX- und IECEx-Vorschriften sicherzustellen, die verschiedene Zonen basierend auf der Häufigkeit des Auftretens explosiver Gase festlegen. Neuere Studien aus dem Jahr 2023 zeigten zudem etwas Beeindruckendes: Hebezeuge mit doppelter Schutzummantelung reduzierten das Risiko von Gasleckagen, die zu Bränden führen, um etwa 84 %, insbesondere in Raffinerien, in denen solche Gefahren häufig vorkommen.

Hauptunterschiede zwischen Standard- und explosionsgeschützten (Ex-) Elektrohebezeugen

| Funktion | Standard-Hebezeuge | Explosionsgeschützte Hebezeuge |

|---|---|---|

| Gestaltung des Gehäuses | Belüftet oder offenrahmen | Hermetisch abgedichtet, verstärkt |

| Materialnormen | Universalmetalle | Funkeneresistente Legierungen (z. B. Kupfer-Nickel) |

| ZERTIFIZIERUNGEN | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Betriebliche Grenzen | Nur Umgebungstemperaturen | Bewertet für -20 °C bis +60 °C mit flüchtigen Stoffen |

Während Standardhebezeuge Kosteneffizienz und Flexibilität betonen, priorisieren Ex-gerechte Systeme die Gefahrenminderung durch redundante Sicherheitsprotokolle. Beispielsweise enthalten explosionsgeschützte Modelle Wärmesensoren, die den Betrieb automatisch herunterfahren, wenn die Innentemperatur 40 °C überschreitet – ein kritischer Schutz, der bei konventionellen Geräten fehlt.

Einstufungen und Konformitätsstandards für explosionsgefährdete Bereiche (Zone 0, 1, 2)

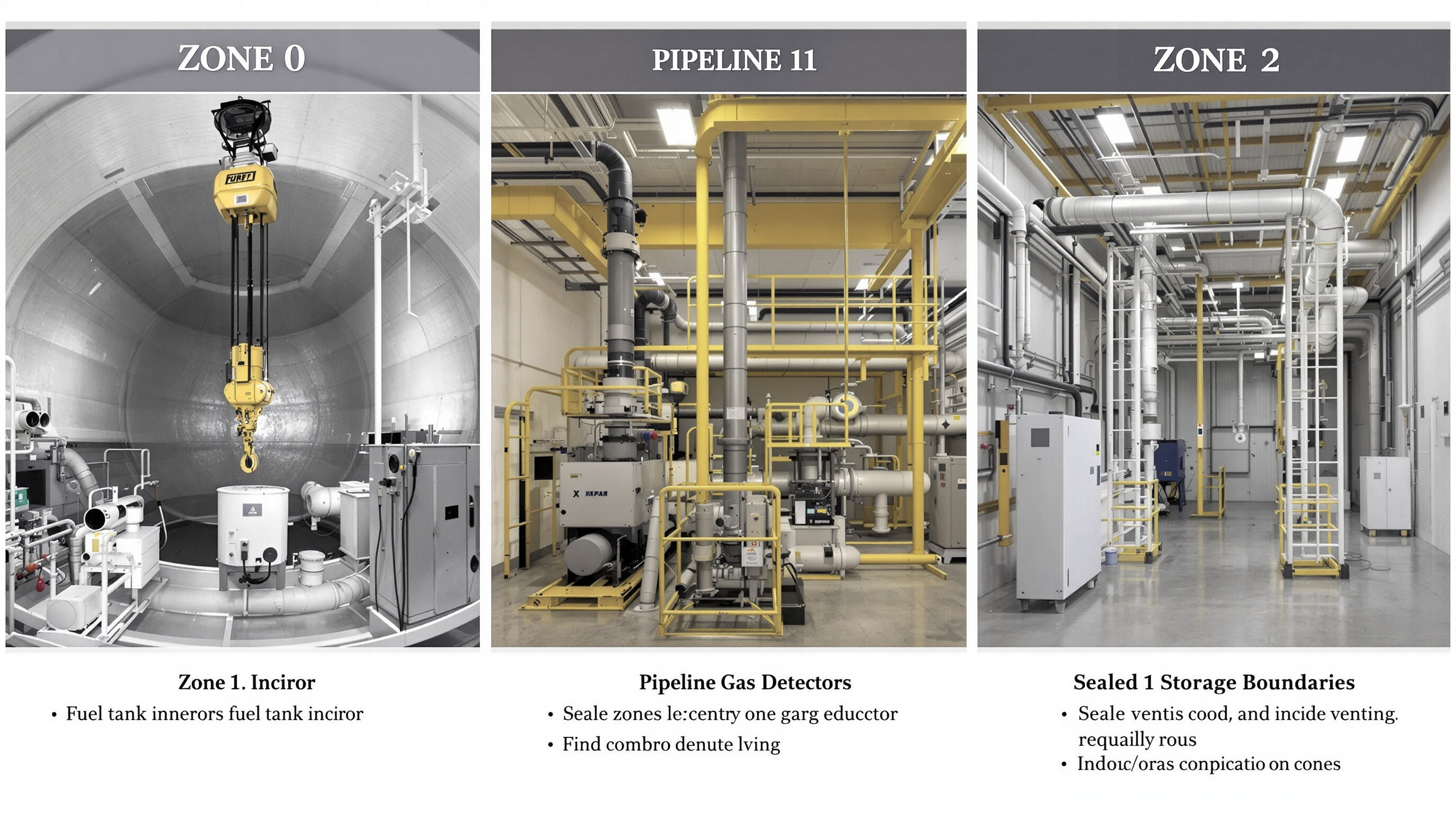

Überblick über Einstufungen von explosionsgefährdeten Bereichen: Zone 0, Zone 1 und Zone 2 für explosive Atmosphären

Explosionsgefährdete Umgebungen werden eingeteilt in ZONE 0 , ZONE 1 , und Zone 2 basierend auf der Häufigkeit und Dauer des Auftretens explosiver Gase oder Stäube. Diese Einstufungen bestimmen das erforderliche Sicherheitsniveau für Servowindleinrichtungen:

| Zonen | Risikostufe | Atmosphärenauftreten | Beispielen für Umgebungen |

|---|---|---|---|

| 0 | Höchste | Ständig (>1000 Stunden/Jahr) | Kraftstofftanks, Reaktionsbehälter |

| 1 | Mittel | Gelegentlich (10–1000 Stunden/Jahr) | Leitungen, Pumpstationen |

| 2 | Niedriger | Selten (<10 Stunden/Jahr) | Lagerbereiche, Lüftungen |

Umgebungen der Zone 0 erfordern explosionsgeschützte Hebezeuge mit Ex ia-Zertifizierung – die höchste Sicherheitsstufe – und gewährleisten einen sicheren Betrieb unter ständiger Einwirkung explosionsfähiger Atmosphären.

Explosionsgeschützte elektrische Hebezeuge entsprechend den vorgesehenen Gefahrenzonen auswählen

Für Geräte, die in Zone-0-Bereichen eingesetzt werden, benötigen Servo-Hebesysteme vollständig geschlossene Motoren sowie thermische Sensorsysteme als Backup, um das Entstehen von Funken zu verhindern. In Zone-1-Umgebungen eingesetzte Hebezeuge sollten in der Lage sein, etwa zehn Explosionen zu überstehen, bevor sie ausfallen, während für Maschinen in Zone 2 zumindest elektrische Komponenten mit einer Schutzart von mindestens IP65 erforderlich sind. Viele führende Hersteller verwenden mittlerweile Software für intelligente Wartung, die die Lebensdauer der Hebezeuge mit den jeweiligen Gefahren in den verschiedenen Zonen abgleicht. Dieser Ansatz reduziert das Brandrisiko um etwa 83 Prozent, wenn in der Nähe brennbarer Gase gearbeitet wird, wie kürzlich in den Veröffentlichungen des Industrial Safety Journal aus dem Jahr 2023 berichtet wurde.

Einhaltung gesetzlicher Vorschriften: ATEX, IECEx und NFPA-Standards nach Zonen

Internationale Standards regeln den Einsatz von explosionsgeschützten Geräten:

| Standard | Anwendungsbereich | Wesentliche Zoneneinteilung |

|---|---|---|

| ATEX | EU | Zonen 0-2 (Richtlinie 2014/34/EU) |

| IECEx | Internationale | Zonen 0-2 (Ex ia/ib/ic) |

| NFPA 70 | Nordamerika | Class I/II, Divisions 1-2 |

ATEX- und IECEx-Zertifizierungen erfordern die Validierung durch Dritte der Komponenten des Servoliftsystems unter simulierten Bedingungen der Zone 0-2 über mehr als 500 Betriebszyklen hinweg. Konstruktionen nach NFPA legen Wert auf redundante Schutzmaßnahmen gegen Erdungsfehler, um den Anforderungen des NEC-Artikels 500 für gefährdete Bereiche gerecht zu werden.

Kerntechnologien für Sicherheit: Explosionssichere Motoren, hermetisch abgedichtete Gehäuse und Thermomanagement

Explosionssichere Motorentechnologie: Sicherer Umgang mit inneren Explosionen

Explosionsgeschützte Motoren verfügen über spezielle Gehäuse, die entweder aus Grauguss oder duktilem Eisen gefertigt sind und im Falle eines internen Kurzschlusses eine Explosion sicher eindämmen können. Normale Motoren lassen bei elektrischen Problemen lediglich Funken und Hitze entweichen, während diese Motoren alles im Inneren halten. Bei Prüfungen nach den IECEx- und ATEX-Standards halten sie Druckspitzen von rund 15 psi stand, ohne zu bersten oder auseinanderzubrechen. Der echte Vorteil? Laut aktuellen Sicherheitsberichten von UL aus dem Jahr 2023 reduzieren diese Motoren das Explosionsrisiko um fast 98 Prozent im Vergleich zu herkömmlichen, nicht zertifizierten Geräten.

Hermetische Dichttechniken zur Isolierung elektrischer Systeme von explosionsfähigem Staub und Gasen

Das dreilagige Dichtsystem mit Schutzart IP66/67 verhindert effektiv, dass irgendwelche brennbaren Stoffe hindurchdringen, sei es Staub oder Dampf. Einrichtungen, die mit gefährlichen Materialien wie Propan oder Kohlenstaub arbeiten, benötigen solche Eigenschaften, da herkömmliche Ausrüstung hier einfach nicht ausreicht. Kabelverschraubungen sind passé und wurden durch solche verschweißten Verteilerboxen ersetzt, die Funkenbildung sofort unterbinden. Laut einem letzten Jahres veröffentlichten Bericht der OSHA stellten Unternehmen, die sicherstellten, dass ihre Hebesysteme ordnungsgemäß abgedichtet waren, etwas Erstaunliches fest. Explosionsbedingte Vorfälle sanken innerhalb von fünf Jahren um fast 90 %. Eine solch erhebliche Verbesserung der Arbeitssicherheit macht die Investition für Industriebetriebe, die sich um Gefahren am Arbeitsplatz sorgen, durchaus lohnenswert.

Rolle des Wärmeschutzes bei der Verhinderung der Selbstentzündung flüchtiger Stoffe

Die neuesten Wärmesensoren überwachen die Motorwicklungen ständig und unterbrechen den Stromfluss, sobald die Temperatur 155 Grad Celsius überschreitet. Das ist tatsächlich ziemlich clever, da dadurch ein großzügiger Sicherheitspuffer unterhalb der Temperatur eingehalten wird, bei der die meisten Kohlenwasserstoffe entzünden würden. Motorgehäuse enthalten heutzutage häufig diese speziellen Phasenwechselmaterialien, die überschüssige Wärme aufnehmen, sodass die Oberflächen auch dann noch kühl bleiben, wenn die Motoren um bis zu 150 % über ihre normalen Grenzen hinaus beansprucht werden. Der wahre Nutzen wird deutlich, wenn man sich die Unfallstatistiken der NFPA vom letzten Jahr ansieht, aus denen hervorgeht, dass Wärmeprobleme zu fast einem Viertel aller industrieller Explosionen beitrugen. Somit zeigen diese scheinbar kleinen Verbesserungen eine große Wirkung hinsichtlich der Anlagensicherheit in Produktionsstätten im ganzen Land.

IP- und NEMA-Schutzklassen für Explosionsschutz-Anschlagmittel

| Schutzstandard | Gefahrenminderung | Anwendungsbeispiel |

|---|---|---|

| IP66 | Hochdruck-Wasserstrahlen | Offshore-Reinigungsanlagen |

| NEMA 4X | Säurehaltige Dampfkorrosion | Chemieverarbeitungsanlagen |

| IP69K | Dampfreinigung | Explosionsgefährdete Zonen mit lebensmittelkonformem Staub |

Hebezeuge, die IP68-Tauchschutz mit NEMA-7-Explosionsschutz kombinieren, bieten optimale Sicherheit in Zone-1-Umgebungen mit kontinuierlicher Anwesenheit entzündlicher Gase.

Sicherheitssysteme in Betrieb: Überlastschutz, Endschalter und Fernsteuerungsfunktionen

Automatische Endschalter und Lastüberwachung im Servokabelzugsystem

Moderne Servokabelzugsysteme sind mit automatischen Endschaltern und Echtzeit-Lastüberwachung ausgestattet, die dazu beitragen, die Sicherheitsgrenzen einzuhalten. Sobald die Haken zu nahe an gefährliche Bereiche gelangen, greifen die Endschalter und stoppen die Bewegung abrupt. Gleichzeitig überwachen spezielle Lastsensoren kontinuierlich die Gewichtsverteilung innerhalb des Systems. Auch Zahlen belegen dies. Ein aktueller Bericht von Kran-Sicherheitsexperten zeigt, dass Unternehmen, die diese Technologie-Upgrades nutzen, jährlich etwa 42 weniger Überlastungsunfälle in riskanten Arbeitsbereichen verzeichnen. Dies liegt daran, dass das System automatisch die Hebeeinstellungen anpasst, sobald es erkennt, was tatsächlich bewegt wird.

Ausfallsichere Mechanismen zum Schutz vor mechanischen und elektrischen Überlastungen

Explosionsgeschützte Hebezeuge nutzen redundante Bremssysteme und thermische Abschaltvorrichtungen, um Überlastungsrisiken zu steuern. Doppelte elektromagnetische Bremsen greifen innerhalb von 0,3 Sekunden bei Stromausfall, und Temperatursensoren schalten die Motoren ab, bevor die Autozündtemperatur für entzündbare Stoffe erreicht wird – nach ISO 13849 verifiziert. Dieser mehrschichtige Schutz gewährleistet die Einhaltung von Zone 1 und Zone 2 Betriebsvorschriften.

Vorteile der Fernbedienung bei der Minimierung der Exposition von Personal in explosionsgefährdeten Bereichen

Drahtlose Handsteuerungen und IoT-fähige Schnittstellen ermöglichen es Bedienern, Hebezeuge aus bis zu 150 Metern Entfernung zu steuern. Diese Fähigkeit ist besonders in petrochemischen Anlagen und Offshore-Plattformen entscheidend, da dadurch die Exposition von Personal gegenüber explosionsfähigen Atmosphären um 78 % reduziert wird im Vergleich zu manuellen Systemen (Ponemon 2023).

Integration von Notaus-Systemen und Echtzeit-Diagnosefunktionen

Hochentwickelte explosionsgeschützte Hebezeuge umfassen Not-Aus-Schaltkreise mit <5-ms-Reaktionszeiten und Diagnosesysteme, die mehr als ein Dutzend Betriebsparameter überwachen. Echtzeit-Fehlerüberwachung erkennt frühzeitig Anzeichen von Lagerabnutzung oder Isolationsverschlechterung und ermöglicht so proaktive Wartung, wodurch ungeplante Stillstandszeiten in hochriskanten Bereichen um 35 % reduziert werden.

Industrielle Anwendungen und bewährte Verfahren bei der Auswahl von Servo-Hebesystemen

Explosionsgeschützte Elektrohebezeuge auf Offshore-Plattformen, in Ölraffinerien und petrochemischen Anlagen

Explosionsgeschützte Serviceliftsysteme spielen auf Ölplattformen und in Raffinerien eine entscheidende Rolle, wo entzündbare Gase und Dämpfe ständige Brandgefahren schaffen. Diese spezialisierten Hebezeuge funktionieren zuverlässig in Zone 1 und heben alles von schweren Bohrwerkzeugen bis hin zu empfindlichen Rohrleitungsteilen, ohne Funken zu erzeugen, die gefährliche Explosionen auslösen könnten. Der Unterschied macht sich in den gesamten Operationen bemerkbar – weniger unerwartete Abschaltungen bedeuten insgesamt eine höhere Produktivität. Laut Erkenntnissen des Offshore Safety Report 2023 verschwanden bei Anlagen, die zertifizierte explosionsgeschützte Ausrüstung einsetzen, fast 4 von 10 Fällen von ungeplanten Wartungen im Vergleich zu älteren, nicht zertifizierten Systemen in ähnlichen Gasverarbeitungsanlagen.

Chemische Verarbeitung und Bergbau: Umgang mit entzündbaren Stoffen und explosivem Staub

Bei Bergbaubetrieben und chemischen Anlagen kommen Servoliftsysteme zum Einsatz, um gefährliche Kettenreaktionen durch Funkenbildung oder Überhitzung zu verhindern. Die Systeme nutzen hermetische Dichtungen, um elektrische Bauteile von brennbarem Staub wie Kohlepartikeln oder Schwefelpulver fernzuhalten. Sobald die Temperaturen zu hoch werden, greifen Wärmesensoren und schalten alles automatisch ab, bevor die Situation außer Kontrolle geraten kann. Für Unternehmen, die innerhalb der EU operieren, ist die ATEX-Zertifizierung ihrer Hebezeuge nicht nur empfehlenswert, sondern vorgeschrieben, wenn es um explosionsgefährdete Materialien geht. Dies folgt den strengen Sicherheitsstandards der Richtlinie 2014/34/EU, etwas, das jeder Betriebsleiter beachten muss, um konform zu bleiben und schwerwiegende Unfälle zu vermeiden.

Strategie: Auswahl des richtigen Hebezeug-Typs basierend auf branchenspezifischen Gefahren

Wichtige Aspekte für die optimale Auswahl:

- Einstufung der Gefahren : Hebezeug-Zertifizierungen (IECEx, NFPA 70) entsprechend den Anforderungen für Zone 0/1/2 abstimmen

- UMWELTSCHUTZ : IP66 oder NEMA 4X für Schutz gegen Staub und Feuchtigkeit priorisieren

- Lastdynamik : Stellen Sie sicher, dass die Systeme Stoßbelastungen im Bergbau oder plötzliche Lastspitzen in Offshore-Anwendungen standhalten

- Fernbedienung : Drahtlose Steuerungen minimieren die Exposition von Arbeitern in Hochrisikozonen

Durch die Abstimmung dieser Faktoren mit den betrieblichen Anforderungen können Anlagen die Produktivität aufrechterhalten und gleichzeitig die Risiken bei explosionsgefährdeten Atmosphären deutlich reduzieren.

FAQ-Bereich

Was ist ein explosionsgeschützter Elektrokettenzug?

Ein explosionsgeschützter Elektrokettenzug ist eine Art motorbetriebener Hebevorrichtung, die dafür konzipiert ist, sicher in Umgebungen mit entflammbaren Gasen, Dämpfen oder Stäuben zu arbeiten und somit Entzündungen verhindert.

Wie verhindern explosionsgeschützte Kettenzüge Entzündungen?

Sie verwenden explosionsfeste Gehäuse, Schaltkreise mit niedrigem Energieausgang sowie thermischen Schutz, um Funken einzufangen, die Temperatur zu regulieren und Entzündungen zu vermeiden.

Welche Zertifizierungen sind für explosionsgeschützte Kettenzüge erforderlich?

Zertifizierungen wie ATEX, IECEx und Konformität mit der NEC sind für explosionsgeschützte Hebezeuge unerlässlich, um die Sicherheit in explosionsgefährdeten Bereichen zu gewährleisten.

Welche Einstufungen gibt es für explosionsgefährdete Bereiche?

Diese werden in Zone 0, Zone 1 und Zone 2 unterteilt, basierend auf der Häufigkeit des Auftretens von brennbaren Stoffen, und legen das erforderliche Sicherheitsniveau für Geräte fest.

Warum sind explosionsgeschützte Hebezeuge in Industrien wie Ölraffinerien wichtig?

Diese Hebezeuge verhindern Funkenbildung und daraus resultierende Brandgefahren und gewährleisten das sichere Heben von Geräten in Umgebungen, in denen explosive Gase oder Dämpfe auftreten können.

Inhaltsverzeichnis

- Explosionsgeschützte elektrische Seilzüge: Funktionsweise und Bedeutung in explosionsgefährdeten Umgebungen

- Einstufungen und Konformitätsstandards für explosionsgefährdete Bereiche (Zone 0, 1, 2)

-

Kerntechnologien für Sicherheit: Explosionssichere Motoren, hermetisch abgedichtete Gehäuse und Thermomanagement

- Explosionssichere Motorentechnologie: Sicherer Umgang mit inneren Explosionen

- Hermetische Dichttechniken zur Isolierung elektrischer Systeme von explosionsfähigem Staub und Gasen

- Rolle des Wärmeschutzes bei der Verhinderung der Selbstentzündung flüchtiger Stoffe

- IP- und NEMA-Schutzklassen für Explosionsschutz-Anschlagmittel

-

Sicherheitssysteme in Betrieb: Überlastschutz, Endschalter und Fernsteuerungsfunktionen

- Automatische Endschalter und Lastüberwachung im Servokabelzugsystem

- Ausfallsichere Mechanismen zum Schutz vor mechanischen und elektrischen Überlastungen

- Vorteile der Fernbedienung bei der Minimierung der Exposition von Personal in explosionsgefährdeten Bereichen

- Integration von Notaus-Systemen und Echtzeit-Diagnosefunktionen

- Industrielle Anwendungen und bewährte Verfahren bei der Auswahl von Servo-Hebesystemen

-

FAQ-Bereich

- Was ist ein explosionsgeschützter Elektrokettenzug?

- Wie verhindern explosionsgeschützte Kettenzüge Entzündungen?

- Welche Zertifizierungen sind für explosionsgeschützte Kettenzüge erforderlich?

- Welche Einstufungen gibt es für explosionsgefährdete Bereiche?

- Warum sind explosionsgeschützte Hebezeuge in Industrien wie Ölraffinerien wichtig?