Zrozumienie działania iskrobezpiecznych elektrycznych wciągarek i ich roli w środowiskach niebezpiecznych

Definicja i podstawowe cele bezpieczeństwa systemu podnoszenia serwo w środowiskach niebezpiecznych

Systemy podnoszenia serwo używane w niebezpiecznych środowiskach są w zasadzie elektrycznymi wciągarkami zaprojektowanymi do bezpiecznej pracy w miejscach, gdzie istnieje ryzyko wystąpienia zapalnych gazów, par lub pyłu, które mogą się zapalić. Główne cele projektowania tych systemów obejmują eliminację wszelkich możliwych iskier, zapewnienie ciągłości działania nawet w ekstremalnych warunkach oraz spełnienie wszystkich międzynarodowych norm bezpieczeństwa dotyczących stref zagrożonych wybuchem. Na przykład w zakładach petrochemicznych stężenie metanu czasami przekracza 5%, jak wspomniano w wytycznych NFPA 70. Dlatego wciągarki przeciwwybuchowe wykonane są z materiałów nieis krzących oraz posiadają uszczelnione komponenty, chronione przed pyłem i wilgocią. Najnowsze badanie branżowe z 2023 roku wykazało również coś imponującego – miejsca pracy wykorzystujące odpowiednio certyfikowane urządzenia przeciwwybuchowe odnotowały znaczący spadek liczby incydentów zapłonu, o około 92% w porównaniu do standardowego sprzętu. W pełni uzasadnia to dodatkowe nakłady inwestycyjne firm w te specjalistyczne systemy, mimo wyższych kosztów początkowych.

Jak bezpieczne podnośniki zapobiegają zapłonowi w atmosferze wybuchowej

Elektryczne podnośniki zaprojektowane do pracy w środowiskach odpornych na wybuch są wyposażone w wiele wbudowanych zabezpieczeń, które uniemożliwiają zapalenie się gazów. Główne elementy to obudowy odporne na płomienie, które uwięzają iskry wewnątrz, obwody zaprojektowane tak, aby nie generować wystarczającej ilości energii do wywołania zapłonu oraz mechanizmy zabezpieczenia termicznego, które aktywują się zanim temperatura wzrośnie zbyt bardzo. Producenti poddają te urządzenia szczegółowym testom, aby upewnić się, że spełniają wymagania ATEX oraz IECEx, które określają różne strefy w zależności od częstotliwości występowania gazów wybuchowych. Najnowsze badania z 2023 roku wykazały również coś bardzo imponującego: podnośniki wyposażone w podwójną izolację zmniejszyły o około 84% ryzyko wybuchu spowodowanego wyciekiem gazu, szczególnie w rafineriach, gdzie takie zagrożenia są powszechne.

Główne różnice między standardowymi a przeciwwybuchowymi (Ex) podnośnikami elektrycznymi

| Cechy | Podnośniki standardowe | Podnośniki przeciwwybuchowe |

|---|---|---|

| Projekt obudowy | Wentylowane lub odkrytej konstrukcji | Heretycznie zamknięte, wzmocnione |

| Standardy materiałów | Metale ogólnego zastosowania | Stopy odporne na iskry (np. miedź-nikiel) |

| CERTYFIKATY | CE, ISO | ATEX, IECEx, NEC 500/505 |

| Granice eksploatacyjne | Tylko temperatury otoczenia | Znamionowy zakres od -20°C do +60°C z substancjami lotnymi |

Podczas gdy standardowe wciągarki kładą nacisk na efektywność kosztową i elastyczność, systemy o klasie Ex koncentrują się na ograniczaniu zagrożeń dzięki redundantnym protokołom bezpieczeństwa. Na przykład, modele przeciwwybuchowe posiadają czujniki temperatury, które automatycznie zatrzymują pracę, jeśli temperatura wewnętrzna przekroczy 40°C – ochrona ta nie występuje w konwencjonalnym sprzęcie.

Klasyfikacje stref zagrożenia wybuchem i normy zgodności (Strefa 0, 1, 2)

Przegląd klasyfikacji stref zagrożenia wybuchem: strefa 0, strefa 1 i strefa 2 dla atmosfer wybuchowych

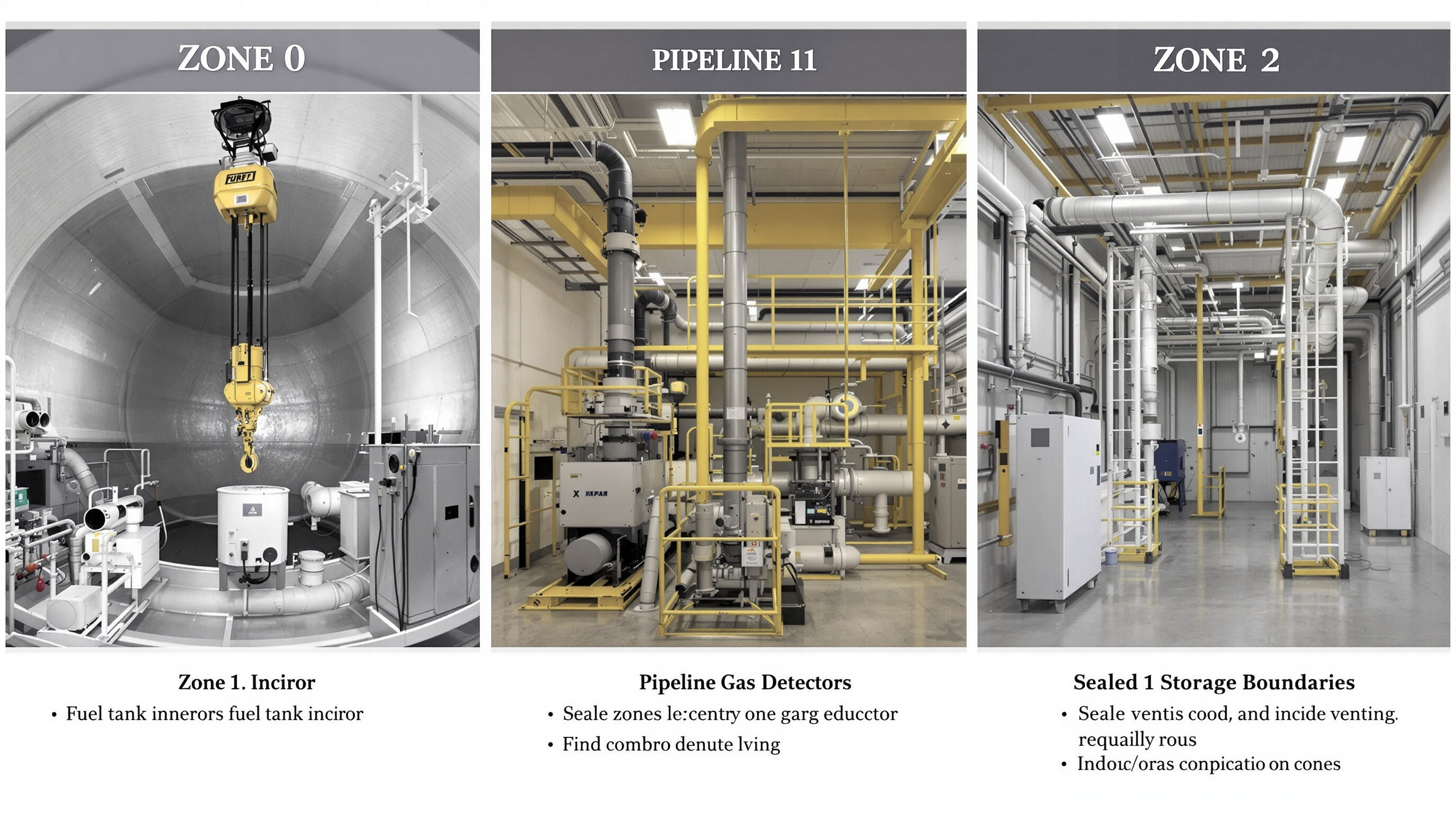

Środowiska zagrożone są klasyfikowane jako STREFA 0 , STREFA 1 , oraz Strefa 2 na podstawie częstotliwości i czasu trwania występowania wybuchowego gazu lub pyłu. Te klasyfikacje określają wymagany poziom bezpieczeństwa dla systemów podnoszenia serwo:

| Strefa | Poziom Ryzyka | Obecność atmosfery wybuchowej | Przykładowe środowiska |

|---|---|---|---|

| 0 | Najwyższą | Ciagła (>1000 godzin/rocznie) | Zbiorniki paliwa, reaktory |

| 1 | Średni | Okazjonalna (10–1000 godzin/rocznie) | Rurociągi, stacje pomp |

| 2 | Niżej | Rzadka (<10 godzin/rocznie) | Strefy magazynowania, wloty |

W środowiskach strefy 0 wymagane są wciągniki przeciwwybuchowe z certyfikatem Ex ia – najwyższą klasą bezpieczeństwa – gwarantujące bezpieczną pracę przy ciągłym narażeniu na atmosfery wybuchowe.

Dobór specyfikacji wciągników przeciwwybuchowych do wyznaczonych stref zagrożenia

Dla urządzeń pracujących w strefach typu 0, serwonapędy podnoszenia muszą mieć całkowicie zamknięte silniki oraz dodatkowe czujniki temperatury, zapobiegające powstawaniu iskier. Wciągniki używane w strefach typu 1 powinny wytrzymać około dziesięciu wybuchów zanim ulegną awarii, natomiast maszyny pracujące w strefach typu 2 muszą mieć szczelnie zamknięte komponenty elektryczne spełniające minimalny standard IP65. Wiele czołowych firm produkuje obecnie inteligentne oprogramowanie do utrzymania ruchu, które dopasowuje czas pracy wciągników do rodzaju zagrożeń występujących w różnych strefach. Takie podejście redukuje ryzyko wybuchu o około 83 procent podczas pracy w pobliżu gazów łatwopalnych, co wynika z najnowszych badań opublikowanych w „Industrial Safety Journal” w 2023 roku.

Zgodność z przepisami: standardy ATEX, IECEx i NFPA według stref

Wdrażanie urządzeń przeciwwybuchowych regulowane jest przez standardy globalne:

| Standard | Zakres | Kluczowe dopasowanie stref |

|---|---|---|

| ATEX | EU | Strefy 0-2 (Dyrektywa 2014/34/UE) |

| IECEx | Międzynarodowe | Strefy 0-2 (Ex ia/ib/ic) |

| NFPA 70 | Ameryka Północna | Klasa I/II, Podziały 1-2 |

Certyfikaty ATEX i IECEx wymagają weryfikacji przez niezależną stronę podmiotów certyfikujących komponentów systemu podnoszenia serwo w symulowanych warunkach stref 0-2 przez ponad 500 cykli operacyjnych. Projekty zgodne z NFPA kładą nacisk na zabezpieczenie przed zwarciem do ziemi w celu spełnienia wymogów NEC artykułu 500 dotyczących miejsc niebezpiecznych.

Podstawowe technologie bezpieczeństwa: Silniki przeciwwybuchowe, uszczelnione obudowy i zarządzanie temperaturą

Technologia silników przeciwwybuchowych: Bezpieczne zawieranie wybuchów wewnętrznych

Silniki przeciwwybuchowe są wyposażone w specjalne obudowy wykonane z odlewu aluminiowego lub żeliwa sferoidalnego, które potrafią zawierać ewentualne wybuchy wewnętrzne, jeśli do nich dojdzie. Standardowe silniki po prostu uwalniają iskry i ciepło w przypadku problemów elektrycznych, ale te urządzenia utrzymują wszystko wewnątrz. Podczas testów zgodnych ze standardami IECEx i ATEX radzą sobie z szokami ciśnienia rzędu 15 psi, nie pękając ani się rozpadając. Największą zaletą jest to, że silniki te zmniejszają ryzyko wybuchu o około 98 procent w porównaniu do zwykłych, nietykalnych urządzeń, według najnowszych raportów bezpieczeństwa UL z 2023 roku.

Techniki uszczelniania hermetycznego w celu izolowania systemów elektrycznych od wybuchowego pyłu i gazów

System trójwarstwowego uszczelnienia o klasie ochrony IP66/67 skutecznie uniemożliwia przenikanie substancji łatwopalnych, niezależnie od tego, czy są to cząstki pyłu, czy też opary. Obiekty zajmujące się materiałami niebezpiecznymi, takimi jak propan czy pył węglowy, potrzebują takich rozwiązań, ponieważ standardowe wyposażenie po prostu nie wystarczy. Złączki kablowe należą już do przeszłości, zastąpione skutecznymi skrzynkami złącznymi, które skutecznie uniemożliwiają iskrzeniu. Zgodnie z raportem OSHA opublikowanym w zeszłym roku, firmy, które zadbały o odpowiednie uszczelnienie swoich systemów podnoszenia, zauważyły zdumiewające efekty. Liczba incydentów wybuchowych zmniejszyła się o niemal 90% w ciągu pięciu lat. Taki poziom poprawy bezpieczeństwa sprawia, że inwestycja jest w pełni uzasadniona dla przedsiębiorstw zainteresowanych minimalizacją zagrożeń w miejscu pracy.

Rola ochrony termicznej w zapobieganiu samozapłonowi substancji lotnych

Najnowsze czujniki temperatury stale monitorują uzwojenia silnika, odcinając zasilanie, gdy temperatura przekroczy 155 stopni Celsjusza. To naprawdę dość inteligentne rozwiązanie, ponieważ zapewnia dobry margines bezpieczeństwa znacznie poniżej poziomu, który mógłby zapalić większość węglowodorów. Obudowy silników często zawierają teraz specjalne materiały o zmieniającej się fazie, które pochłaniają nadmiar ciepła, dzięki czemu powierzchnie pozostają chłodne nawet wtedy, gdy silniki są obciążane powyżej swoich normalnych limitów aż o 150%. Rzeczywista wartość staje się oczywista, gdy spojrzeć na dane statystyczne dotyczące wypadków z ubiegłego roku z NFPA, z których wynika, że problemy termiczne przyczyniły się do niemal jednej czwartej wszystkich wybuchów przemysłowych. Zatem choć te ulepszenia mogą się wydawać nieistotne, znacząco poprawiają bezpieczeństwo zakładów produkcyjnych na terenie całego kraju.

Oceny IP i NEMA dotyczące ochrony środowiska w urządzeniach przeciwwybuchowych

| Standard ochrony | Zagrożenie zminimalizowane | Przykład aplikacji |

|---|---|---|

| IP66 | Cienki strumień wody pod wysokim ciśnieniem | Strefy mycia offshore |

| NEMA 4X | Korozja par kwaśnych | Zakłady przetwórstwa chemicznego |

| IP69K | Czyszczenie parą | Strefy pyłu wybuchowego do użytku w przemyśle spożywczym |

Podnośniki łączące ochronę przed zanurzeniem IP68 z odpornością na wybuch NEMA 7 oferują optymalne bezpieczeństwo w środowiskach strefy 1 z ciągłą obecnością gazów łatwopalnych.

Systemy Bezpieczeństwa Eksploatacyjnego: Ochrona Przeciwprzeciązeniowa, Włączniki Krańcowe i Funkcje Sterowania Zdalnego

Automatyczne Włączniki Krańcowe i Monitorowanie Obciążenia w Systemie Podnoszenia Serwo

Współczesne systemy podnoszenia serwo są wyposażone w automatyczne włączniki krańcowe oraz monitorowanie obciążenia w czasie rzeczywistym, które pomagają utrzymać wszystko w bezpiecznych granicach. Gdy haki znajdą się zbyt blisko niebezpiecznych miejsc, włączniki krańcowe wchodzą w akcję i zatrzymują ruch na amen. Tymczasem specjalne czujniki obciążenia stale obserwują, jak rozkładane jest ciężary w całym systemie. Potwierdzają to także liczby. Ostatni raport od specjalistów ds. bezpieczeństwa suwnic pokazuje, że miejsca wykorzystujące te ulepszenia technologiczne odnotowują około 42 mniej wypadków spowodowanych przeciążeniem rocznie w najbardziej ryzykownych strefach pracy. Dzieje się tak, ponieważ system automatycznie dostosowuje ustawienia podnoszenia w miarę wykrywania, co faktycznie jest przenoszone.

Mechanizmy awaryjne zapobiegające przeciążeniom mechanicznym i elektrycznym

Wciągarki przeciwwybuchowe wykorzystują układy hamulcowe redundantne oraz zabezpieczenia termiczne zarządzające ryzykiem przeciążeń. Podwójne elektromagnetyczne hamulce aktywują się w ciągu 0,3 sekundy podczas przerw w zasilaniu, a czujniki temperatury dezaktywują silniki zanim osiągną one progi zapłonu substancji łatwopalnych – wszystko to zostało zweryfikowane zgodnie z normą ISO 13849. Ta wielowarstwowa ochrona zapewnia zgodność z wymaganiami strefy 1 i strefy 2.

Korzyści wynikające z obsługi zdalnej w zakresie minimalizowania narażenia personelu na niebezpieczne strefy

Bezprzewodowe sterowanie z panelu i interfejsy z obsługą IoT umożliwiają operatorom zarządzanie wciągarkami z odległości do 150 metrów. Ta funkcjonalność jest kluczowa w zakładach petrochemicznych i na platformach morskich, gdzie obsługa zdalna zmniejsza narażenie personelu na wybuchowe atmosfery o 78% w porównaniu z systemami ręcznymi (Ponemon 2023).

Integracja systemów zatrzymania awaryjnego i diagnostyki w czasie rzeczywistym

Zaawansowane wersje przeciwwybuchowe wciągarek obejmują obwody zatrzymania awaryjnego z czasem reakcji <5 ms oraz systemy diagnostyczne monitorujące ponad tuzin parametrów operacyjnych. Śledzenie usterek w czasie rzeczywistym pozwala wykrywać wczesne oznaki zużycia łożysk lub degradacji izolacji, umożliwiając konserwację prewencyjną i zmniejszającą przestoje nieplanowane o 35% w środowiskach o wysokim ryzyku.

Zastosowania przemysłowe oraz najlepsze praktyki doboru serwonapędowych systemów podnoszenia

Przeciwwybuchowe elektryczne wciągarki na platformach otworowych, w rafineriach ropy naftowej i zakładach chemicznych

Systemy serwonapędowe do podnoszenia zaprojektowane zgodnie z zasadą iskrobezpieczeństwa odgrywają kluczową rolę na platformach wiertniczych i w rafineriach, gdzie obecność gazów i par łatwopalnych stwarza stałe zagrożenie pożarowe. Te specjalistyczne wciągniki działają niezawodnie w strefie 1, podnosząc zarówno ciężkie narzędzia wiertnicze, jak i delikatne elementy rurociągów, nie generując iskier, które mogłyby wywołać niebezpieczne wybuchy. Różnica jest odczuwalna w całym procesie operacyjnym – mniejsza liczba nieplanowanych przestojów przekłada się na ogólnie lepszą produktywność. Zgodnie z wynikami przedstawionymi w raporcie Offshore Safety Report 2023, obiekty wykorzystujące certyfikowane urządzenia iskrobezpieczne zanotowały zmniejszenie liczby przypadków nieplanowanej konserwacji o aż 4 na 10 w porównaniu do starszych, necertyfikowanych systemów w podobnych zakładach przeróbki gazu.

Przemysł chemiczny i górnictwo: obieg substancji łatwopalnych i pyłów wybuchowych

W kopalniach i zakładach chemicznych serwomechanizmy podnoszące są stosowane w celu zapobieżenia niebezpiecznym reakcjom łańcuchowym wywoływanym przez iskry lub nadmierne nagrzanie. Systemy te wykorzystują uszczelnienia szczelne, które oddzielają elementy elektryczne od palnych pyłów, takich jak cząstki węgla czy sproszkowana siarka. Kiedy temperatura staje się zbyt wysoka, włączone zostają czujniki temperatury, które automatycznie zatrzymują całe systemy zanim sytuacja wymknie się spod kontroli. Dla firm działających w UE uzyskanie certyfikatu ATEX na ich sprzęt podnoszący nie jest tylko zalecane – jest wymagane, jeśli pracują one z materiałami wybuchowymi. Dotyczy to surowych norm bezpieczeństwa określonych w Dyrektywie 2014/34/UE, co każdy menedżer zakładu zdaje sobie sprawę, że musi przestrzegać, aby pozostać zgodnym z przepisami i uniknąć poważnych wypadków.

Strategia: Dobór odpowiedniego typu wciągnika w zależności od zagrożeń specyficznych dla branży

Główne kwestie do rozważenia przy optymalnym wyborze:

- Klasyfikacja zagrożeń : Dopasuj certyfikaty wciągnika (IECEx, NFPA 70) do wymogów strefy 0/1/2

- Ochrona środowiska : Priorytetem są klasy ochrony IP66 lub NEMA 4X zapewniające odporność na pył i wilgoć

- Dynamika obciążenia : Systemy powinny radzić sobie z wstrząsami w warunkach górniczych lub nagłymi zmianami w operacjach offshore

- Zdalna obsługa : Sterowanie bezprzewodowe minimalizuje ekspozycję pracowników w strefach wysokiego ryzyka

Dostosowując te czynniki do potrzeb operacyjnych, przedsiębiorstwa mogą utrzymać wysoką produktywność, jednocześnie znacznie ograniczając ryzyko związane z zgodnością w środowiskach wybuchowych.

Sekcja FAQ

Czym jest przeciwwybuchowy wciągacz elektryczny?

Przeciwwybuchowy wciągacz elektryczny to rodzaj napędzanej energią elektryczną maszyny do podnoszenia ładunków, zaprojektowanej do bezpiecznej pracy w środowiskach, w których występują łatwopalne gazy, opary lub pyły, zapobiegając zapłonowi.

W jaki sposób wciągacze przeciwwybuchowe zapobiegają zapłonowi?

Wykorzystują one obudowy niezapalające, obwody zaprojektowane do niskiego poziomu emisji energii oraz zabezpieczenie termiczne, które mają na celu uwięzienie iskier, kontrolę temperatury i zapobieganie zapłonom.

Jakie certyfikaty są wymagane dla wciągaczy przeciwwybuchowych?

Certyfikaty takie jak ATEX, IECEx i zgodność z normą NEC są niezbędne dla wciągarek przeciwwybuchowych, aby zapewnić bezpieczeństwo w strefach zagrożonych wybuchem.

Jakie są klasyfikacje stref zagrożonych wybuchem?

Dzieli się je na Strefę 0, Strefę 1 i Strefę 2, w zależności od częstotliwości występowania substancji łatwopalnych, co wyznacza wymagany poziom bezpieczeństwa dla urządzeń.

Dlaczego wciągarki przeciwwybuchowe są ważne w przemyśle, np. w rafineriach ropy?

Wciągarki te zapobiegają iskrzeniu i powstawaniu pożarów, umożliwiając bezpieczne podnoszenie urządzeń w środowiskach narażonych na działanie wybuchowych gazów lub par.

Spis treści

- Zrozumienie działania iskrobezpiecznych elektrycznych wciągarek i ich roli w środowiskach niebezpiecznych

- Klasyfikacje stref zagrożenia wybuchem i normy zgodności (Strefa 0, 1, 2)

-

Podstawowe technologie bezpieczeństwa: Silniki przeciwwybuchowe, uszczelnione obudowy i zarządzanie temperaturą

- Technologia silników przeciwwybuchowych: Bezpieczne zawieranie wybuchów wewnętrznych

- Techniki uszczelniania hermetycznego w celu izolowania systemów elektrycznych od wybuchowego pyłu i gazów

- Rola ochrony termicznej w zapobieganiu samozapłonowi substancji lotnych

- Oceny IP i NEMA dotyczące ochrony środowiska w urządzeniach przeciwwybuchowych

-

Systemy Bezpieczeństwa Eksploatacyjnego: Ochrona Przeciwprzeciązeniowa, Włączniki Krańcowe i Funkcje Sterowania Zdalnego

- Automatyczne Włączniki Krańcowe i Monitorowanie Obciążenia w Systemie Podnoszenia Serwo

- Mechanizmy awaryjne zapobiegające przeciążeniom mechanicznym i elektrycznym

- Korzyści wynikające z obsługi zdalnej w zakresie minimalizowania narażenia personelu na niebezpieczne strefy

- Integracja systemów zatrzymania awaryjnego i diagnostyki w czasie rzeczywistym

- Zastosowania przemysłowe oraz najlepsze praktyki doboru serwonapędowych systemów podnoszenia

-

Sekcja FAQ

- Czym jest przeciwwybuchowy wciągacz elektryczny?

- W jaki sposób wciągacze przeciwwybuchowe zapobiegają zapłonowi?

- Jakie certyfikaty są wymagane dla wciągaczy przeciwwybuchowych?

- Jakie są klasyfikacje stref zagrożonych wybuchem?

- Dlaczego wciągarki przeciwwybuchowe są ważne w przemyśle, np. w rafineriach ropy?