Wat Is Het Draagvermogen Van Een Enkelvoudige Brugkraan En Waarom Dat Belangrijk Is

Definitie en kernbegrip van draagvermogen

De draagkracht van enkelvoudige brugkranen betekent in principe hoeveel gewicht zij veilig kunnen verplaatsen zonder iets belangrijks te beschadigen. Wat bepaalt dit getal? Nou, het komt voornamelijk neer op het soort materialen dat gebruikt is voor de brugbalk, hoe de loopkat is opgezet en het algemene ontwerp van de girders. De meeste ingenieurs rekenen bij de berekening van deze capaciteiten met een extra marge voor de veiligheid. Meestal zo'n 20 tot 25 procent meer dan wat officieel is vermeld. Neem als voorbeeld een kraan die bedoeld is om 15 ton te verwerken. Bij testen moet deze kraan daadwerkelijk tot 18 ton kunnen dragen voordat iemand het daadwerkelijk goedgekeurd. Deze test zorgt ervoor dat de kraan niet bezwijkt onder druk wanneer het op de werf druk wordt met allerlei onvoorspelbare krachten.

Industriële toepassingen en relevantie in B2B-omgevingen

Enkelspantkranen presteren erg goed in productiefaciliteiten en opslaglocaties bij het verwerken van lasten onder de 20 ton, vooral wanneer er beperkte ruimte beschikbaar is of wanneer er sprake is van een strak budget. De eenvoudiger constructie zorgt voor aanzienlijke besparingen op installatiekosten in vergelijking met dubbele spantkranen. Daarom kiezen veel bedrijven voor dit type kranen bij taken zoals het monteren van auto-onderdelen, het produceren van elektronische goederen of het verplaatsen van materialen op kleinere oppervlaktes. De meeste B2B-aankoopbeslissingen gaan uit naar deze modellen voor operaties die regelmatig het optillen van lichtere lasten vereisen (meestal onder de 15 ton) over afstanden korter dan 80 voet. In dergelijke gevallen is het belangrijk om een goede prijs-kwaliteitverhouding te krijgen, waarbij het accent ligt op waarde voor het geld in plaats van op maximale hijfkracht.

Belangrijke factoren die de lastcapaciteit van enkelspantkranen bepalen

Structuurontwerp en materiaalsterkte van de spant

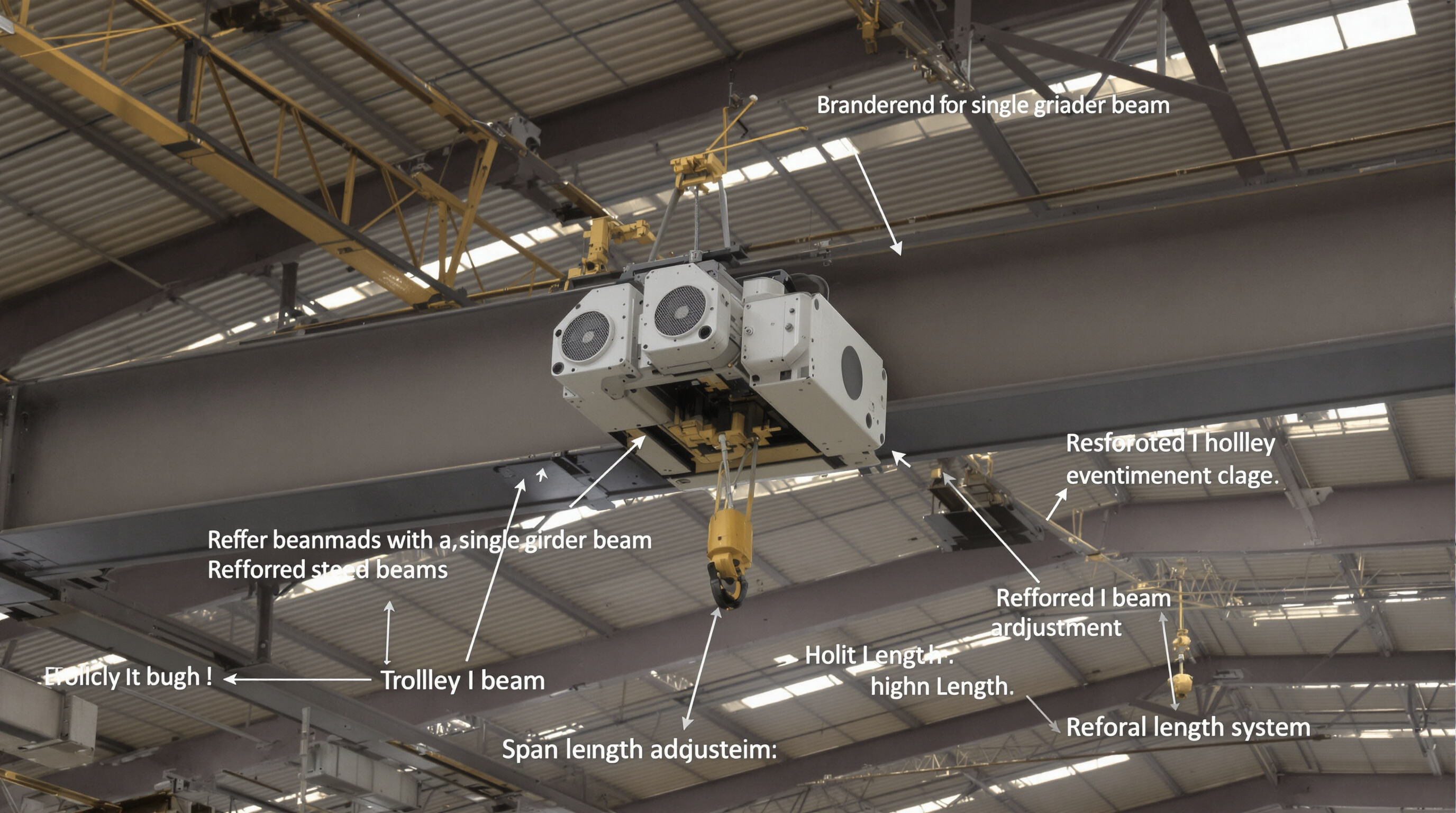

Hoe een balk is opgebouwd en welke materialen daarin worden gebruikt, is erg belangrijk wanneer het gaat om de draagkracht. De meeste industrieën houden het op hoogwaardige staalsoorten met een vloeigrens van minimaal 250 MPa, omdat dit type voldoende duurzaamheid biedt zonder te zwaar te zijn. Ook de vorm van de dwarsdoorsnede speelt een grote rol, met name de verhouding tussen hoogte en breedte. Neem als voorbeeld versterkte I-balken: deze verdragen doorgaans circa 15 tot 20 procent meer belasting in vergelijking met platte plaatconstructies wanneer zij worden blootgesteld aan vergelijkbare belastingen. Hierdoor zijn ze geschikter voor langdurig gebruik en presteren zij beter in daadwerkelijke bouwprojecten waar structurele integriteit van belang is.

Vaklengte en brugbalkconfiguratie

Hoe langer de overspanning, hoe lager de draagkracht meestal is. Bruggen met overspanningen van ongeveer 20 meter kunnen bijvoorbeeld doorgaans circa 25 procent minder gewicht dragen in vergelijking met bruggen met overspanningen van 10 meter, omdat langere overspanningen gevoeliger zijn voor doorbuigen onder druk. Bij het ontwerpen van deze structuren voegen ingenieurs meestal extra diepte toe aan de gordingen naarmate de overspanning toeneemt, ongeveer 1,5 tot 2 centimeter per extra meter die moet worden overbrugd. Deze aanpassing helpt om de sterkte over grotere afstanden te behouden. Brugliggers moeten ook binnen strakke toleranties uitgelijnd blijven, maximaal 3 millimeter verschil tussen hen. Juiste uitlijning zorgt voor een gelijkmatige gewichtsverdeling over de gehele constructie, wat het ontstaan van zwakke plekken voorkomt en het hele systeem stabiel houdt onder verschillende belastingen en omstandigheden.

Lifthoogte, Trolleystaal en Hijsintegratie

Wanneer liften boven de 15 meter hoogte komen, moeten de trolleyrails ongeveer 10 tot 12 procent dikker zijn om al die slingerkrachten te kunnen verwerken. Wat betreft betrouwbaarheid, nemen de tandwielvrije hefwerken hier echt een voorsprong. Zij blijven draaien met een beschikbaarheid van ongeveer 98,4% bij enkelvoudige brugsystemen, terwijl de ouderwetse tandwielmodellen slechts ongeveer 94,7% halen, volgens de recente rapporten over materiaaltransport uit 2022. En vergeet ook de wielbasis van de trolley niet. Deze moet minimaal 30% bedragen van wat de overspanningsbreedte van de girder is. Anders ontstaan er problemen met zijdelingse instabiliteit tijdens het verplaatsen, wat niemand wil, omdat het de werking zowel onveilig als vervelend langzaam maakt.

Veiligheidsfactoren en maximaal toegestane belastingsgrenzen om overbelasting te voorkomen

Volgens CMAA Spec 74 moeten enkelvoudige girderkranen een veiligheidsmarge hebben van vier keer hun werkbelasting. Dus als we het over een kraan van 5 ton hebben, moet deze eigenlijk 20 ton kunnen dragen voordat er enige schade zichtbaar wordt. Voor belastingsindicatoren die een nauwkeurigheid hebben van ongeveer plus of min 2%, is regelmatig onderhoud erg belangrijk. Installaties die deze regel volgen, ervaren meestal minder problemen met overbelasting. Sommige gegevens uit inspecties van OSHA tussen 2021 en 2023 suggereren dat deze vierdaagse controle het aantal overbelastingsincidenten ongeveer met driekwart verminderen. Bij het bedienen van deze machines weten ervaren werknemers dat er ongeveer 12% extra capaciteit vrij moet blijven voor de zekerheid. In de praktijk zijn de omstandigheden immers niet altijd perfect. Er kunnen onverwachte situaties voorkomen, zoals plotselinge versnellingen of abrupte stops, die de berekeningen kunnen verstoren.

Enkelvoudige Girder versus Dubbele Girder Kranen: Belastbaarheid en Structurele Afwegingen

Constructieverschillen die de Belastbaarheid en Stabiliteit Beïnvloeden

Enkeldoeksystemen gebruiken slechts één hoofdligger om het rijwiel- en takelstelsel te ondersteunen, waardoor deze modellen vrij betaalbaar zijn bij het hanteren van lichtere materialen, meestal onder de 20 ton. Dubbeldoeksystemen werken echter anders, zij beschikken over twee parallelle liggers, wat resulteert in een stevigere constructie die zwaardere lasten boven dit gewicht kan dragen. Deze zijn met name geschikt voor zware industriële toepassingen zoals het werken met stalen onderdelen of het persen van auto-onderdelen, waar kracht het belangrijkst is. Wat dubbele liggersystemen onderscheidt, is hun vermogen om grotere lasten te verwerken zonder de stabiliteit te verliezen, en ze bieden bovendien betere manoeuvreerbaarheid over grotere werkruimten in vergelijking met hun enkelvoudige tegenhangers.

- 40% hogere torsieverendingsweerstand , verminderde slingerbewegingen tijdens zijdelingse verplaatsing (2024 Industrial Lifting Systems Analysis)

- 18–22% grotere haakhoogte door middenliggende plaatsing van de takel

- Geïntegreerde loopbruggen en anti-vervormingssystemen voor veiligere onderhouds- en bedrijfsprocessen

Volgens een rapport over de efficiëntie van materiaalhandeling hebben tweeliggersystemen 30% langere vermoeiingslevensduur in omgevingen met veel belastingscycli in vergelijking met enkelvlaksystemen.

Wanneer kiest u voor een dubbele liggersystemen bij hogere belastingsvereisten

Dubbele liggersystemen worden aanbevolen wanneer de operaties omvatten:

- Belastingen >20 ton : Branchegegevens tonen aan dat 63% van de autoloodfabrieken dubbele liggersystemen gebruikt voor perslijn gereedschap.

- Vakken >30 meter : Het dubbele profielontwerp ondersteunt uitgebreidere reikwijdte zonder tussenliggende kolommen nodig te hebben.

- Hoge dagelijkse belastingsgraad (>75%) : Versterkte laspunten en verbeterde spanningverdeling vergroten de duurzaamheid in continue gebruikte omgevingen.

CMAA Specificatie 74 vereist een 1,5:1 ontwerpschijnveiligheidsfactor voor dubbele girders bij de fabricage van nucleaire componenten – 22% strenger dan de eisen voor enkele girders – wat hun rol benadrukt in missie-critische toepassingen. Ondanks een 18–25% hogere initiële kosten, rechtvaardigt de structurele redundantie van dubbele girders de investering in precisiegerichte, hoogcapaciteitsoperaties.

Conformiteit en normen voor belastbaarheid in overheadkraanontwerp

CMAA Specificatie 74 en industriële ontwerpnormen

De Crane Manufacturers Association of America (CMAA) stelt belangrijke veiligheidsrichtlijnen op via hun document Specificatie 74. Hierin worden onder andere aspecten behandeld zoals het gewicht dat kranen kunnen dragen, welk soort slijtage ze op de lange termijn kunnen verdragen en de belastinggrenzen van materialen onder spanning. Deze norm zorgt ervoor dat enkelvoudige girderkranen ook onder zware omstandigheden, zoals in fabrieken en opslagloodsen waar ze dagelijks worden gebruikt, hun sterkte behouden. Neem bijvoorbeeld automobielassemblagefabrieken, waar kranen continu volledig worden ingezet. Volgens de CMAA 74-specificaties moeten deze machines al dat herhaalde werk kunnen verwerken zonder dat hun sterkte of betrouwbaarheid afneemt. Een recente branche-studie uit 2023 toonde ook iets veelzeggends aan. Fabrieken die zich aan de CMAA-standaarden hielden, kenden ongeveer 40 procent minder uitval dan bedrijven die niet aan deze eisen voldeed. Dat is ook logisch, aangezien juiste onderhoudspraktijken en naleving van specificaties op de lange termijn voor een soepeler werking zorgen.

Certificering, Testen en Prestatieverificatie

Conformiteit vereist grondige operationele validatie. Initieel belastingstest vereist dat kranen 125% van hun genoemde capaciteit tillen - een eis die wordt opgelegd door OSHA 1910.179 en ASME B30.2. Een enkelvoudige girderkraan van 10 ton moet bijvoorbeeld 12,5 ton succesvol kunnen hanteren zonder structurele vervorming. Onafhankelijke inspecteurs beoordelen:

- Remprestatie van de takel onder piekbelasting

- Vervorming van de balk (beperkt tot <1/1000 van de overspanning)

- Stabiliteit van de trolley tijdens versnelling en vertraging

CMAA-specificatie 78 raadt hercertificatie elk vier jaar aan, inclusief gedocumenteerde inspecties van staalkabels, tandwielen en trolleywielen. Bedrijven die deze protocollen verwaarlozen, lopen een driemaal zo hoog OSHA-boetestrisco, volgens industriële veiligheidsgegevens uit 2022.

Toepassing en optimalisatie van de capaciteit van enkelvoudige girderkranen in de praktijk

Casus: Efficiëntiewinst in een auto-assemblagelijn

Een autofabriek in het Midden-Westen zag volgens Automotive Manufacturing Quarterly van vorig jaar een stijging van het productievolume van ongeveer 22%, nadat zij enkele enkelvoudige 5-ton bruggeninstallaties introduceerden voor het verplaatsen van motorblokken over de werkplaatsvloer. Wat deze bruggen ophaalinstallaties onderscheidt, is hun vermogen om onderdelen tussen verschillende bewerkingsstations te verplaatsen met bijna pinpointnauwkeurigheid — minder dan 2 millimeter afwijking in de meeste gevallen — wat zeer goed werkt voor taken die zowel een behoorlijke draagkracht als strakke toleranties vereisen. Nog een groot voordeel was de besparing op installatiekosten in vergelijking met traditionele dubbele bruggenopstellingen, goedkoper uitkomend op ongeveer 28%. Dat extra geld werd weer geïnvesteerd in het upgraden van de besturing van het automatische karretjesysteem, wat aantoont hoe belangrijk het is om het juiste type overheadtakelapparatuur te kiezen wanneer men een installatie runt die constante doorvoer vereist.

Best Practices in Warehousing and Light Manufacturing

- Capaciteit in lijn brengen : Kies voor kranen met een belastbaarheid van 125% van het piekbelastingsniveau om overbelasting te voorkomen, zonder overspending aan te grote apparatuur

- Modulaire indelingen : Combineer enkelvoudige girderkranen met instelbare rijbanen om te adapten aan seizoensgebonden SKU-wijzigingen in 3PL-waarborgen

- Voorkomend Onderhoud : Halfjaarlijkse inspecties van trolliewielen en hijsremmen verminderen ongeplande stilstand met 41% in verpakkingsinstallaties (Material Handling Institute 2024)

Correct geproportioneerde enkelvoudige girdersystemen elimineren 87% van de kosten van dubbele girderkranen in toepassingen tot 15 ton, terwijl ze de verticale opslagruimte maximaliseren door hun compacte profiel – vooral voordelig in installaties met plafonds ≤24 voet.

FAQ Sectie

- Wat is de belastbaarheid van een enkelvoudige girderkraan? De belastbaarheid verwijst naar het maximumgewicht dat de kraan veilig kan hanteren. Deze belastbaarheid varieert afhankelijk van de gebruikte materialen, het ontwerp van de girders en andere structurele factoren.

- Hoe vaak moeten enkelvoudige girderkranen worden geïnspecteerd? Volgens CMAA Specificatie 78 moeten kranen elke vier jaar opnieuw worden gecertificeerd, samen met regelmatige inspecties van kritieke onderdelen zoals staalkabels, tandwielen en trolleywielen.

- Wanneer dient een dubbele brugliggerkraan te worden gebruikt? Dubbele brugliggerkranen zijn geschikter voor taken die een hogere draagkracht vereisen van meer dan 20 ton of overspanningen langer dan 30 meter, met name in situaties met een hoog dagelijks gebruik.

- Welke veiligheidsmarge hebben enkelvoudige brugliggerkranen? Ze hebben doorgaans een veiligheidsmarge van vier keer hun werkbelasting, wat betekent dat ze aanzienlijke belastingen moeten kunnen verdragen zonder beschadiging.

Inhoudsopgave

- Wat Is Het Draagvermogen Van Een Enkelvoudige Brugkraan En Waarom Dat Belangrijk Is

- Belangrijke factoren die de lastcapaciteit van enkelspantkranen bepalen

- Enkelvoudige Girder versus Dubbele Girder Kranen: Belastbaarheid en Structurele Afwegingen

- Conformiteit en normen voor belastbaarheid in overheadkraanontwerp

- Toepassing en optimalisatie van de capaciteit van enkelvoudige girderkranen in de praktijk