Was ist die Lastkapazität eines Einzelträgerkrans und warum ist sie wichtig

Definition und Kernkonzept der Lastkapazität

Die Tragfähigkeit von Einzelträgerkranen bedeutet im Grunde, wie viel Gewicht sie sicher bewegen können, ohne etwas Wichtiges zu beschädigen. Was bestimmt diese Zahl? Nun, es hängt von den Materialien ab, die für den Brückenträger verwendet wurden, wie der Laufwagen konstruiert ist und vom Gesamtdesign der Träger. Die meisten Ingenieure rechnen bei der Berechnung solcher Tragfähigkeiten zusätzliches Sicherheitspolster hinzu. In der Regel etwa 20 bis 25 Prozent mehr als das, was offiziell angegeben ist. Nehmen Sie als Beispiel einen Kran, der für 15 Tonnen ausgelegt ist. Bei der Prüfung muss er tatsächlich bis zu 18 Tonnen aushalten, bevor er grünes Licht erhält. Dieser Test stellt sicher, dass der Kran unter Druck nicht versagt, wenn auf der Baustelle verschiedene unvorhergesehene Kräfte wirken.

Industrielle Anwendungen und Relevanz in B2B-Umgebungen

Einzelbalkenkrane funktionieren in Produktionsstätten und Lagerhallen sehr gut, wenn es um Lasten unter 20 Tonnen geht, insbesondere bei beengten Platzverhältnissen oder begrenztem Budget. Die einfachere Konstruktion reduziert die Installationskosten erheblich im Vergleich zu Doppelbalken-Kranen. Daher entscheiden sich viele Betriebe für diese Variante, beispielsweise für die Montage von Fahrzeugteilen, die Produktion elektronischer Geräte oder den Materialtransport auf kleineren Flächen. Bei den meisten B2B-Einkaufsentscheidungen werden diese Modelle bevorzugt, wenn innerhalb von Distanzen unter 80 Fuß regelmäßig leichtere Lasten (meist unter 15 Tonnen) angehoben werden müssen. In solchen Fällen steht der Preis-Leistungs-Faktor im Vordergrund, mehr als eine maximale Hebekraft.

Wichtige Faktoren für die Lastkapazität von Einzelbalken-Kranen

Konstruktion und Materialfestigkeit des Balkens

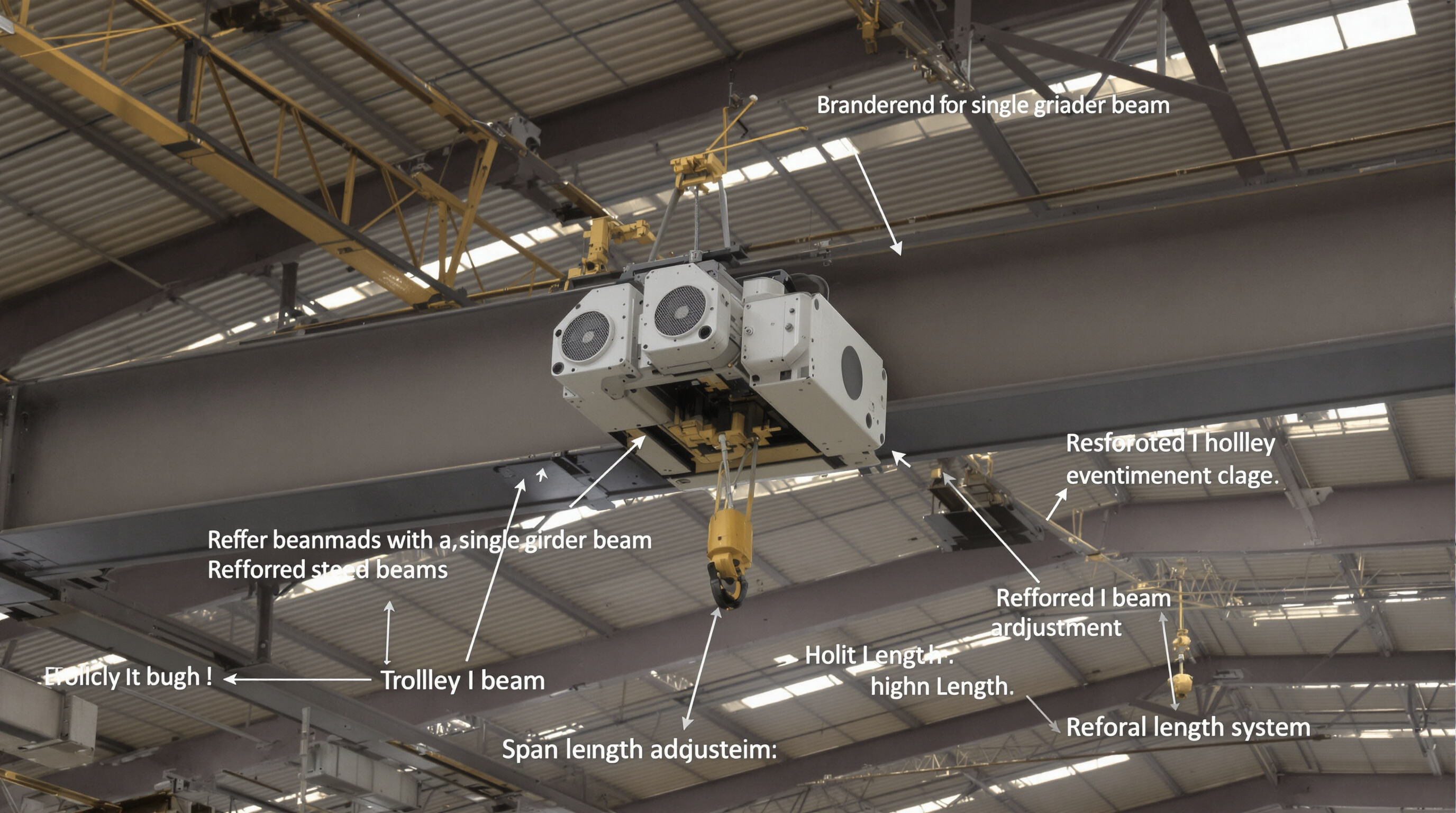

Wie ein Träger aufgebaut ist und welche Materialien verwendet werden, spielt eine entscheidende Rolle, wenn es darum geht, wie viel Gewicht er tragen kann. Die meisten Industrien verwenden hochfeste Stähle mit mindestens 250 MPa Streckgrenze, da diese Art von Stahl eine gute Langlebigkeit bei vergleichsweise geringem Gewicht bietet. Auch die Form des Querschnitts spielt eine wichtige Rolle, insbesondere das Verhältnis zwischen Höhe und Breite. Verstärkte I-Träger beispielsweise können in der Regel etwa 15 bis 20 Prozent mehr Belastung standhalten als flache Plattenkonstruktionen, wenn ähnliche Lasten wirken. Dadurch sind sie in Bauvorhaben, bei denen es auf strukturelle Stabilität ankommt, langlebiger und leistungsfähiger.

Spannweite und Brückenträger-Konfiguration

Je länger die Spannweite ist, desto geringer ist in der Regel die Tragfähigkeit. Brücken mit Spannweiten von etwa 20 Metern können beispielsweise in der Regel etwa 25 Prozent weniger Gewicht tragen als solche mit 10 Meter-Spannweiten, da längere Spannweiten dazu neigen, unter Druck stärker durchzubiegen. Bei der Konstruktion solcher Bauwerke fügen Ingenieure in der Regel zusätzliche Tiefe zu den Trägern hinzu, ungefähr 1,5 bis 2 Zentimeter pro zusätzlich benötigtem Meter. Diese Anpassung hilft dabei, die Stabilität über größere Entfernungen aufrechtzuerhalten. Laufstegträger müssen ebenfalls innerhalb enger Toleranzen ausgerichtet bleiben, maximal 3 Millimeter Differenz zwischen ihnen. Eine korrekte Ausrichtung gewährleistet eine gleichmäßige Gewichtsverteilung über die gesamte Konstruktion, wodurch Schwachstellen vermieden und das gesamte System unter verschiedenen Belastungen und Bedingungen stabil bleibt.

Hubhöhe, Laufwagentyp und Hebezeug-Integration

Wenn Hebezeuge über 15 Meter Höhe erreichen, müssen die Laufschienen etwa 10 bis 12 Prozent dicker sein, um die auftretenden Schwingungskräfte zu bewältigen. Bezüglich Zuverlässigkeit heben sich hier die getriebelosen Hubgeräte besonders hervor. Sie erreichen bei Einzelträgersystemen eine Verfügbarkeit von rund 98,4 %, während die konventionellen Antriebe mit Getriebe lediglich etwa 94,7 % erreichen, basierend auf den jüngsten Berichten zur Materialhandhabung aus dem Jahr 2022. Ebenfalls nicht vergessen sollte man den Achsabstand des Laufwagens. Er sollte mindestens 30 % der Spannweite des Trägers betragen. Andernfalls kommt es zu seitlicher Instabilität beim Überfahren, was unbedingt vermieden werden muss, da dies die Arbeit sowohl unsicher als auch frustrierend langsam macht.

Sicherheitsfaktoren und maximale Lastgrenzen zur Vermeidung von Überlastung

Laut CMAA Spec 74 müssen Einträger-Brückenkräne eine viermal so hohe Sicherheitsreserve wie ihre Arbeitslast aufweisen. Bei einem 5-Tonnen-Kran bedeutet dies, dass er tatsächlich 20 Tonnen aushalten muss, bevor Anzeichen von Schäden auftreten. Bei Lastbegrenzern mit einer Genauigkeit von etwa plus oder minus 2 % ist eine regelmäßige Wartung besonders wichtig. Unternehmen, die diese Regel befolgen, berichten von weniger Problemen mit Überlastungen. Daten von OSHA-Inspektionen zwischen 2021 und 2023 deuten darauf hin, dass diese vierteljährlichen Prüfungen die Überlastvorfälle um etwa drei Viertel reduzieren. Erfahrene Mitarbeiter wissen zudem, dass beim Betrieb dieser Maschinen etwa 12 % zusätzliche Kapazität eingeplant werden sollten, um unvorhergesehene Situationen abzufangen. Schließlich sind reale Bedingungen nicht immer ideal. Es können beispielsweise unerwartete Beschleunigungen oder abrupte Stopps auftreten, die die Berechnungen beeinflussen.

Einträger- vs. Zweitragersysteme: Lastkapazität und strukturelle Abwägungen

Konstruktive Unterschiede, die die Lastkapazität und Stabilität beeinflussen

Einzelträgerbrückenkrane verwenden lediglich einen Hauptträger, um das Laufkatzen- und Hebesystem zu tragen, wodurch diese Modelle recht kostengünstig sind, wenn es um den Umgang mit leichteren Materialien geht, üblicherweise unter 20 Tonnen. Doppelträger-Versionen funktionieren hingegen anders, da sie stattdessen zwei parallele Träger besitzen, was zu einem stabileren Rahmen führt, der schwerere Lasten über diesem Schwellenwert bewältigen kann. Diese sind besonders für anspruchsvolle Industrieanwendungen geeignet, wie z. B. beim Arbeiten mit Stahlbauteilen oder Pressenteilen für Automobile, bei denen vor allem Stabilität im Vordergrund steht. Das Unterscheidungsmerkmal von Doppelträgersystemen ist ihre Fähigkeit, größere Lasten zu bewältigen, ohne die Stabilität zu beeinträchtigen, und sie bieten zudem eine bessere Manövrierbarkeit über größere Arbeitsbereiche hinweg im Vergleich zu ihren Einzelträger-Pendants.

- 40 % höhere Verwindungssteifigkeit , reduziert das Pendeln während seitlicher Bewegungen (2024 Industrial Lifting Systems Analysis)

- 18–22 % größere Hakenhöhe aufgrund der mittigen Anordnung der Winde am Träger

- Integrierte Stege und Anti-Verformungssysteme für sichereren Wartungs- und Betriebsablauf

Laut einem Bericht zur Effizienz der Materialhandhabung weisen Zweiträger-Konfigurationen eine um 30 % längere Dauerfestigkeit in Hochzyklus-Umgebungen auf als Einzelträgersysteme.

Wann man einen Brückenlaufkran mit Doppelträger für höhere Lastenanforderungen wählen sollte

Brückenlaufkräne mit Doppelträger werden empfohlen, wenn die Anwendung folgende Bedingungen umfasst:

- Lasten >20 Tonnen : Branchendaten zeigen, dass 63 % der Automobil-Presswerke Doppelträger für Pressenlinien-Werkzeuge verwenden.

- Spannweiten >30 Meter : Das Zwei-Träger-Design unterstützt erweiterte Reichweiten, ohne dass mittig Stützen erforderlich sind.

- Hohe tägliche Nutzung (>75 %) : Verstärkte Schweißpunkte und verbesserte Spannungsverteilung erhöhen die Langlebigkeit in Dauerbetriebsumgebungen.

CMAA-Spezifikation 74 schreibt einen 1,5:1-Design-Sicherheitsfaktor für Doppelbalken-Brückenkrane bei der Fertigung von Kernkomponenten vor – 22 % strenger als die Anforderungen für Einzelbalken – was ihre Rolle in sicherheitskritischen Anwendungen unterstreicht. Trotz um 18–25 % höherer Anfangskosten rechtfertigt die strukturelle Redundanz der Doppelbalken den Investitionsaufwand in Anwendungen mit hoher Präzision und Kapazität.

Konformität und Standards für Tragfähigkeit beim Brückenkrandesign

CMAA-Spezifikation 74 und industrielle Designrichtlinien

Der Crane Manufacturers Association of America (CMAA) legt wichtige Sicherheitsrichtlinien über ihr Dokument Specification 74 fest. Dazu gehören unter anderem die maximale Tragfähigkeit von Kränen, die Art der Abnutzung, der sie über die Zeit standhalten sollten, sowie Grenzwerte für Materialien unter Belastung. Der Standard trägt dazu bei, dass Einzelträgerkräne auch in harten Umgebungen wie Fabriken und Lagerhallen, in denen sie Tag für Tag eingesetzt werden, stabil und sicher bleiben. Nehmen Sie beispielsweise Automobil-Montagewerke, in denen Kräne ständig beansprucht werden. Laut den CMAA-74-Vorgaben müssen diese Maschinen diese wiederholten Belastungen ohne Verlust von Stabilität oder Zuverlässigkeit bewältigen können. Eine kürzlich veröffentlichte Branchenstudie aus dem Jahr 2023 zeigte ebenfalls etwas Aufschlussreiches. Betriebe, die sich an die CMAA-Standards hielten, wiesen etwa 40 Prozent weniger Ausfälle auf als solche, die den Anforderungen nicht entsprachen. Das ist eigentlich logisch, denn eine ordnungsgemäße Wartung und die Einhaltung der Spezifikationen sorgen langfristig einfach für einen reibungsloseren Betrieb.

Zertifizierung, Prüfung und Leistungsverifikation

Compliance erfordert eine gründliche operative Validierung. Initial lasttest erfordert, dass Krane 125 % ihrer zulässigen Tragfähigkeit heben – eine Anforderung, die von OSHA 1910.179 und ASME B30.2 vorgeschrieben wird. Ein 10-Tonnen-Einzelträgerkran muss beispielsweise 12,5 Tonnen erfolgreich bewältigen, ohne dass es zu strukturellen Verformungen kommt. Unabhängige Prüfer evaluieren:

- Bremsleistung des Hebers unter Spitzenlasten

- Trägerdurchbiegung (begrenzt auf <1/1000 der Spannweite)

- Fahrwerksstabilität während Beschleunigung und Bremsung

Die CMAA-Spezifikation 78 empfiehlt eine Wiederzertifizierung alle vier Jahre, einschließlich dokumentierter Prüfungen von Seilen, Getriebeteilen und Fahrwerksrädern. Betriebe, die diese Protokolle vernachlässigen, weisen eine dreimal höhere OSHA-Verstoßrate auf, basierend auf Daten zur industriellen Sicherheit aus 2022.

Anwendungsbeispiele und Optimierung der Tragfähigkeit von Einzelträgerkranen

Fallstudie: Steigerung der Effizienz in einer Automobilmontagelinie

Eine Automobilfabrik im Mittleren Westen verzeichnete laut dem Automotive Manufacturing Quarterly des vergangenen Jahres einen Anstieg des Produktionsvolumens um etwa 22 %, nachdem sie einige 5-Tonnen-Einzelbalkenkrane für den Transport von Motorblöcken über das Werksgelände eingeführt hatte. Das Besondere an diesen Kränen ist ihre Fähigkeit, Teile zwischen verschiedenen Bearbeitungsstellen mit nahezu präziser Genauigkeit zu bewegen – meist weniger als 2 Millimeter vom Ziel abweichend –, was sich besonders gut für Arbeiten eignet, bei denen sowohl eine ordentliche Tragfähigkeit als auch enge Toleranzen erforderlich sind. Ein weiterer großer Vorteil war die Kosteneinsparnis bei den Installationskosten im Vergleich zu traditionellen Doppelbalken-Konfigurationen, die etwa 28 % günstiger ausfiel. Das eingesparte Geld floss wieder in die Modernisierung der Steuerung des automatisierten Fördersystems ein, was zeigt, wie wichtig es ist, die richtige Art von Überkopf-Hebezeugen auszuwählen, wenn man eine Anlage betreibt, die eine ständige Durchsatzleistung benötigt.

Best Practices im Bereich Lagerung und Leichtfertigung

- Kapazitätsanpassung : Wählen Sie Krane mit einer Tragfähigkeit von 125 % der maximalen Betriebslast, um Überlastungen vorzubeugen und gleichzeitig unnötige Kosten für überdimensionierte Ausrüstung zu vermeiden

- Modulare Layouts : Kombinieren Sie Einträger-Brückenkräne mit verstellbaren Laufbahnträgern, um sich an saisonale SKU-Änderungen in 3PL-Lagern anzupassen

- Vorbeugende Wartung : Halbjährliche Inspektionen von Kranbahnrollen und Hebezeugbremsen reduzieren ungeplante Stillstände um 41 % in Verpackungsbetrieben (Material Handling Institute 2024)

Richtig dimensionierte Einträgersysteme eliminieren 87 % der Doppelträgerkran-kosten bei Anwendungen unter 15 Tonnen, während durch ihr kompaktes Profil der vertikale Stauraum maximiert wird – besonders vorteilhaft in Anlagen mit Deckenhöhen ≤ 24 Fuß.

FAQ-Bereich

- Wie hoch ist die Tragfähigkeit eines Einträgerkrans? Die Tragfähigkeit bezeichnet das maximale Gewicht, das der Kran sicher handhaben kann. Diese Kapazität variiert je nach verwendeten Materialien, der Konstruktion der Träger und anderer struktureller Faktoren.

- Wie oft sollten Einträgerkräne überprüft werden? Laut CMAA-Spezifikation 78 sollten Kräne alle vier Jahre neu zertifiziert werden, zusammen mit regelmäßigen Inspektionen kritischer Teile wie Seile, Zahnräder und Laufwagenräder.

- Wann sollte stattdessen ein Doppelbalken-Kran verwendet werden? Doppelbalken-Kräne sind besser geeignet für Aufgaben mit höherer Tragfähigkeit über 20 Tonnen oder Spannweiten von mehr als 30 Metern, insbesondere in Anlagen mit hoher täglicher Nutzung.

- Welche Sicherheitsreserve haben Einzelbalken-Kräne? Sie haben in der Regel eine Sicherheitsreserve von viermal ihrer Arbeitslast, was bedeutet, dass sie erhebliche Belastungen ohne Schaden aushalten müssen.

Inhaltsverzeichnis

- Was ist die Lastkapazität eines Einzelträgerkrans und warum ist sie wichtig

- Wichtige Faktoren für die Lastkapazität von Einzelbalken-Kranen

- Einträger- vs. Zweitragersysteme: Lastkapazität und strukturelle Abwägungen

- Konformität und Standards für Tragfähigkeit beim Brückenkrandesign

- Anwendungsbeispiele und Optimierung der Tragfähigkeit von Einzelträgerkranen